“La manutenzione si progetta con il prodotto, non coprendo successivamente le falle. È quindi un valore aggiunte sia per il fornitore che per il cliente”. Marco Macchi, professore Ordinario presso il Dipartimento di Ingegneria Gestionale del Politecnico di Milano, ha iniziato così le proprie riflessioni in occasione dell’incontro sulla manutenzione predittiva proposto da Interroll. Proprio Interroll, del resto, ha recentemente lanciato sul mercato una serie di motorulli intelligenti.

Cambiano i sistemi, cambia la manutenzione

Macchi ha spiegato come si stia passando da sistemi fisici a sistemi Cyber-fisici, con una progressiva convergenza di tecnologie apparentemente diverse. Così, in passato la manutenzione veniva effettuata solo al manifestarsi di un problema o, in alternativa, in modo preventivo, ovvero sulla base della vita utile media di un componente. Modalità spesso dispendiose, perché possono indurre ad anticipare eccessivamente un intervento, magari sostituendo elementi ancora funzionanti e che potrebbero garantire un corretto servizio per anni…

Ma, oltre allo spreco di risorse, le modalità produttive dell’industria attuale sono profondamente cambiate. Non si realizzano più grandi scorte, che permettevano di tollerare eventuali interruzioni della produzione, ma oggi si opera Just in Time. Quando si lancia una produzione, quindi, tutte le macchine di una linea devono essere nelle migliori condizioni possibili. Un risultato che si può ottenere solo anticipando gli interventi di manutenzione e prevenendo qualunque imprevisto.

Si cambia… dalla progettazione

Per prevenire le interruzioni, spiega Macchi, non è sufficiente l’attività svolta sulle macchine già installate, ma occorre agire già in fase progettuale. Occorre così valutare, sin dall’ideazione, aspetti quali affidabilità, manutenibilità (composta da tempo di fermo impianto e tempo di riparazione) e supporto logistico.

Per prevenire le interruzioni, spiega Macchi, non è sufficiente l’attività svolta sulle macchine già installate, ma occorre agire già in fase progettuale. Occorre così valutare, sin dall’ideazione, aspetti quali affidabilità, manutenibilità (composta da tempo di fermo impianto e tempo di riparazione) e supporto logistico.

Investire in un nuovo progetto, quindi, significa considerare tutte le caratteristiche del prodotto, sia in termini di prestazioni puntuali, sia di affidabilità nel tempo. Per questo occorre partire dall’analisi delle caratteristiche intrinseche, che sono di varia natura, compresa la capacità di monitorare le condizioni di ogni singolo componente e del sottosistema che si viene a realizzare, individuando così qualunque possibile situazione anomala.

In pratica, ha ribadito Macchi, “devo capire quali componenti determinano un’anomalia”. Proprio partendo da questo monitoraggio è possibile realizzare una previsione della vita residua. Un’anomalia, che può essere rilevata da differenti indicatori (termici, sonori, vibrazionali…), non rappresenta quindi un rottura, ma è un indice da analizzare per comprendere quando diventerà guasto.

Una simile analisi ha l’obiettivo di accrescere affidabilità e manutenibilità che, sempre più, rappresentano un valore sia per il fornitore che per il cliente.

L’intelligenza entra nella manutenzione

Il concetto di manutenzione, però, non può più prescindere dall’innovazione portata dall’Industria 4.0. Per questo, come ha spiegato Macchi, occorre valutare l’interoperabilità. E si concretizza nella presenza di componenti intelligenti, in grado di acquisire dati e comunicarli ad altri componenti, che lavorano quindi in stretta sinergia.

Questi concetti non impattano solo sugli aspetti tecnici, ma coinvolgono anche quelli finanziari. In particolare l’investimento in un impianto comporta spese in conto capitale e spese operative. Ma la durata di un impianto è legata alla sua vita utile, che dipende anche dalle condizioni di mercato. E il costo si deve valutare negli anni. Fattori come affidabilità e manutenibilità, quindi, impattano sulle spese operative. Una corretta manutenzione, che allunga la vita utile di un impianto, ha quindi ripercussioni positive su tutti gli aspetti di un’azienda. A partire dal fatto che, sempre più spesso, il costo delle spese operative supera il prezzo di acquisto di un impianto.

Un po’ di storia

La manutenzione, ovviamente, non è un’attività nuova. Ma, nei decenni, è cambiata radicalmente. Se all’inizio del ‘900 era sono correttiva, già negli Anni ’20 hanno preso forma le prime attività di manutenzione preventiva che, durante la fase bellica, è stata trascurata a favore degli investimenti sulla logistica. Ma sono le operazioni spaziali a dare forma alla manutenzione come viene intesa oggi. Il programma Apollo, che avrebbe portato l’uomo sulla Luna, integrò infatti un attento studio su analisi dei guasti e criticità. Negli Anni ’60, con l’ulteriore sviluppo industriale, presero poi corpo le tecniche diagnostiche, finalizzate ad analizzare la correlazione tra valori come vibrazioni o temperature e la vita utile dei componenti.

In seguito a questi studi, inizialmente non supportati da adeguati efficaci strumenti di calcolo, si afferma la figura dell’ingegnere di manutenzione, chiamato a svolgere un’analisi del sistema, in grado di valutare, oltre agli aspetti puramente manutentivi, anche quelli gestionali e logistici. Il concetto nuovo è quindi quello di gestione degli asset.

La gestione degli asset nel ciclo di vita è un concetto che si sta affermando sul mercato e comporta collaborazione tra competenze diverse, chiamate a valutare i concetti di costo, prestazione e rischio.

La gestione degli asset nel ciclo di vita è un concetto che si sta affermando sul mercato e comporta collaborazione tra competenze diverse, chiamate a valutare i concetti di costo, prestazione e rischio.

In questo percorso si affermano una serie di nuovi Kpi, come BOL (Begin Of Life) e EoL (End of Life).

La moderna manutenzione prende quindi spunto dalle condizioni reali degli asset. Occorre infatti comprendere le anomalie, estrapolando i dati da analizzare con piattaforme intelligenti per rendere tali dati fruibili in vari modi. In particolare, nella manutenzione predittiva, i dati così gestiti permettono di fare diagnosi e prognosi. Quindi, conoscendo le condizioni di un asset, è possibile definirne l’affidabilità. Prevenire un guasto, inoltre, permette di mitigare i cosiddetti effetti indotti, ovvero i rischi, che in un impianto industriale possono essere i più svariati e vanno dalla perdita di immagine sino ai danni a cose o persone. Gestire al meglio le proprie risorse permette quindi di anticipare i guasti.

Gli effetti di questo nuovo approccio, però, non si limitano ai vantaggi sul breve periodo. Analizzare i dati significa anche correlarli alla qualità dei prodotti e comprendere come modificare la progettazione iniziale. Il condition monitoring, inoltre, si rivela utile per monitorare come utilizzo un assett per poi predire quando si verificherà una situazione di rischio. La predizione, del resto, non può essere limitata ai malfunzionamenti, ma deve essere correlata alle condizioni di utilizzo. Infatti, se rivelo che un asset viene utilizzato in condizioni particolari, posso predire che la sua vita utile sarà ulteriormente ridotta.

Il ruolo dell’Ict

Questo nuovo approccio, come spiega Macchi, sfrutta necessariamente le tecnologie informatiche, sempre più integrate con il mondo dell’automazione. Il sistema Cyber-fisico prende spunto dal fatto che una parte di dati vengono elaborati già in prossimità dell’impianto con tecnologie di Fog ed Edge Computing. Ma solo quando i sensori sono in grado di estendono il campo di analisi oltre i confini aziendali, confrontando i valori rilevati con basi dati più estesi, si può sfruttare al meglio l’intelligenza, utilizzando le tecnologie abilitanti di Industria 4.0.

Il ruolo di Interroll

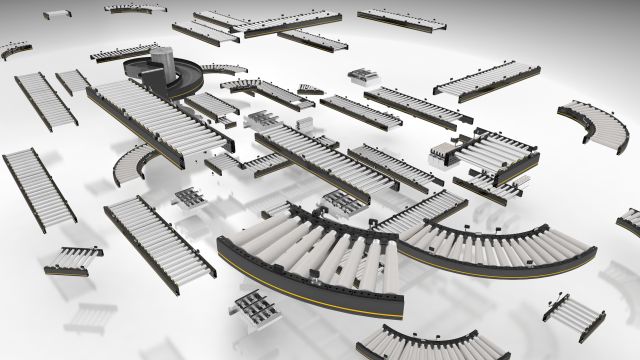

Proprio parlando di Industria 4.0, Claudio Carlino ha illustrato il nuovo approccio di Interroll, Nell’ultimo biennio, l’azienda si è proposta di essere protagonista della quarta rivoluzione industriale, con una particolare attenzione per la manutenzione predittiva. Da qui la scelta di sviluppare una famiglia di motorulli, presentati con successo a SPS, capaci di rispondere alle esigenze di raccolta e analisi dei dati.

Ciò consente, per la prima volta, che moderni impianti di trasporto offrano grande e agevole accesso ai dati. Così, in connessione con il controller multiprotocollo di Interroll (PROFINET, EtherNet/IP e EtherCat) è possibile visualizzare sullo schermo una moltitudine di informazioni e funzionalità tramite il PLC o una piattaforma Web. Un esempio è l’indicazione di informazioni generali sullo stato operativo corrente o sul carico dei singoli azionamenti nel tempo. Simultaneamente, con i controller si riescono a visualizzare da ogni singolo azionamento una moltitudine di informazioni dettagliate, quali precise condizioni di guasto, coppia o temperatura.

Ciò consente, per la prima volta, che moderni impianti di trasporto offrano grande e agevole accesso ai dati. Così, in connessione con il controller multiprotocollo di Interroll (PROFINET, EtherNet/IP e EtherCat) è possibile visualizzare sullo schermo una moltitudine di informazioni e funzionalità tramite il PLC o una piattaforma Web. Un esempio è l’indicazione di informazioni generali sullo stato operativo corrente o sul carico dei singoli azionamenti nel tempo. Simultaneamente, con i controller si riescono a visualizzare da ogni singolo azionamento una moltitudine di informazioni dettagliate, quali precise condizioni di guasto, coppia o temperatura.

Al contempo, l’interfaccia Bus del nuovo RollerDrive consente la realizzazione di funzioni di comando del tutto inedite, come quelle richieste in automazione. Inoltre, non solo l’accelerazione, la velocità e la frenatura delle merci trasportate sull’impianto possono essere influenzate in modo ancora più preciso, ma la merce può essere posizionata millimetricamente sulla linea di trasporto — un prerequisito per l’interazione continua delle soluzioni di trasporto con robot o bracci di presa automatizzati.