Il tempo nei cicli industriali non è solo un elemento critico, ma è il fattore che può far pendere l’ago della bilancia verso la massima redditività oppure verso lo spreco di denaro in processi inefficienti e colli di bottiglia o rischi per la sicurezza del personale. Aziende leader come Volkswagen, Budweiser ed Enel hanno risolto questo problema implementando un sistema di localizzazione in tempo reale nei propri stabilimenti per aumentare la visibilità dei processi produttivi e logistici, eliminare dispendiosi colli di bottiglia e migliorare notevolmente produttività e sicurezza dei dipendenti. Scopri come!

Alla guida della produzione

Negli impianti di Volkswagen Slovakia, in cui si producono cinque diversi marchi di automobili, localizzare la posizione, le traiettorie e lo stato esatti della flotta di carrelli elevatori è essenziale per garantirne un utilizzo e una gestione efficienti.

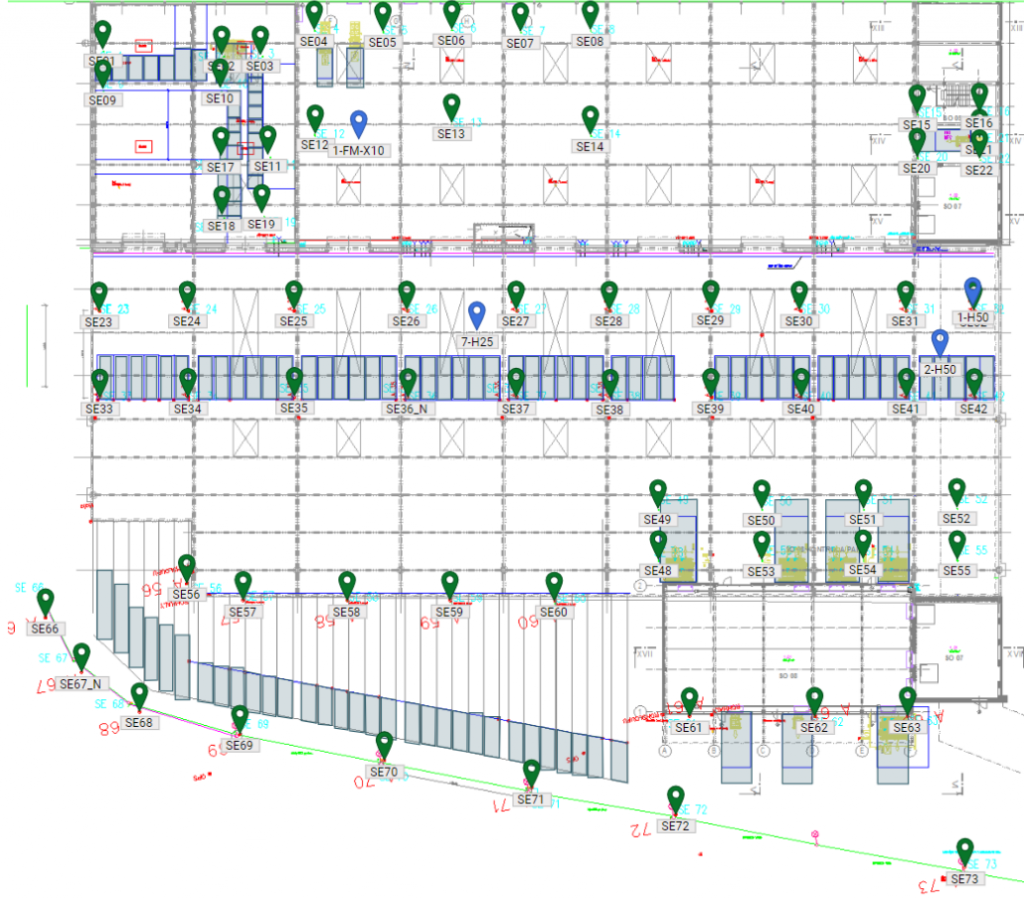

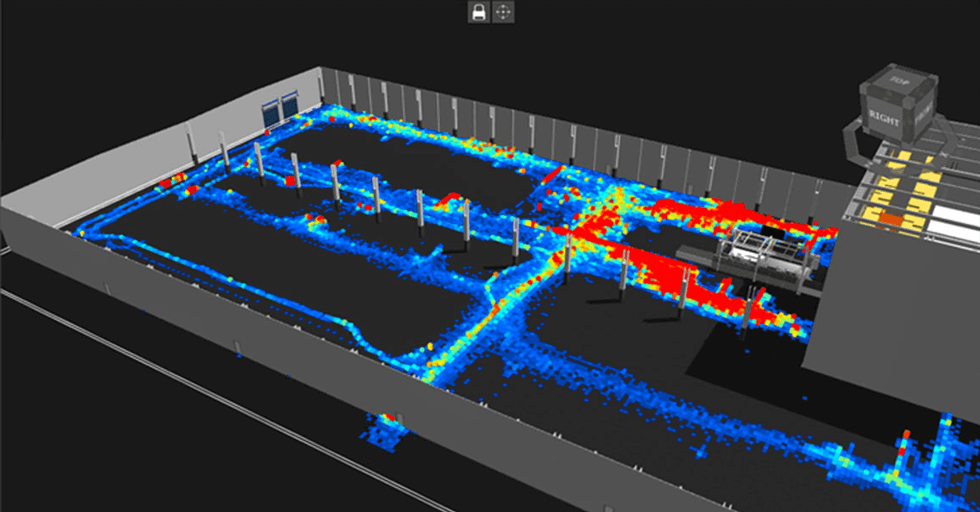

I servizi di localizzazione in tempo reale (RTLS) a banda ultra larga di Sewio, grazie a diagrammi a spaghetti, mappe di calore e metriche, hanno consentito a Volkswagen Slovakia non solo di ottenere una visibilità completa sullo stato corrente e sulla cronologia delle traiettorie dei carrelli elevatori e dei veicoli a guida autonoma, ma anche di aiutare i conducenti a scegliere il percorso ottimale ed evitare colli di bottiglia, riducendo la distanza totale percorsa dai veicoli del 10%. Localizzare le aree in cui i carrelli elevatori si muovono, vengono caricati e scaricati, così come quelle non trafficate, ha inoltre permesso di individuare spazi del magazzino sottoutilizzati. La conseguente ottimizzazione ha consentito di “ampliare” l’area del magazzino del 20% senza alcun intervento a livello costruttivo, semplicemente migliorandone l’utilizzo.

Introducendo l’innovazione digitale nell’area di produzione, l’azienda ha centrato l’obiettivo di rendere più efficienti i processi produttivi e, con un modello virtuale esatto dell’intera area, ha inoltre potuto effettuare simulazioni preventive degli aggiornamenti ai processi per individuare ed evitare eventuali problemi in seguito.

I maestri della birra

Chi dice Budweiser dice birra. Nell’impianto di produzione si trovano 20.000 pallet che contengono birra in due formati e 360 varianti; dallo stabilimento partono ogni giorno 50 camion per servire 76 paesi di tutto il mondo. Per evadere gli ordini a livello mondiale, Budweiser aveva bisogno di un sistema di posizionamento in tempo reale per ridurre al minimo gli errori umani nella lavorazione di un così elevato numero di prodotti e varianti e contenere allo stesso tempo i costi di manutenzione.

Grazie all’installazione di tag a banda ultra larga (UWB) sui 15 carrelli elevatori che operano nel magazzino di 15.000 m² e di 70 ricevitori (anchor), Budweiser oggi è in grado di tracciare i 20.000 pallet in tempo reale con una precisione di 30 cm. Ciò significa che può verificare che ogni conducente prelevi il pallet corretto, lo scarichi nel posto giusto e sia reindirizzato in caso di errore. Sostituendo il sistema RFID con il sistema RTLS UWB di Sewio, l’azienda ha ottenuto un incremento della disponibilità del sistema del 24% (raggiungendo l’attuale 99%) e un aumento dell’utilizzo del magazzino del 19%. Inoltre, i responsabili della logistica oggi dispongono di metriche complete elaborate su base giornaliera su posizionamento, distanza coperta e utilizzo di ogni carrello elevatore.

La sicurezza al primo posto

La sicurezza in ambito industriale è un requisito fondamentale per aziende moderne come Enel, che produce energia rinnovabile in 30 paesi. Nell’impianto idroelettrico di San Giacomo, l’azienda aveva bisogno di conoscere in tempo reale il numero di persone e veicoli presenti. E con due chilometri di gallerie e altre aree interne, riuscire a fornire assistenza in caso di emergenza in modo rapido e preciso significa salvare vite, evitare ulteriori pericoli e impedire accessi non autorizzati alle aree riservate. Viste le dimensioni, l’umidità frequente nell’ambiente e la velocità media di spostamento dei veicoli di 30 km/h, le aree e le zone di transito sono state suddivise in micro-aree. Utilizzando una combinazione di tag RTLS UWB e telecamere RGB, Enel oggi è in grado di identificare persone, veicoli e relativa posizione in tempo reale e, grazie alle telecamere, di rilevare quanti sono presenti, anche se non indossano tag. Il risultato è stato una riduzione degli accessi non autorizzati alle zone dell’81%, rilevazioni delle presenze più facili e meno soggette ad errore e accesso più rapido al personale infortunato in caso di emergenza.

Tempo: ora vale di più

La digitalizzazione garantisce una rassicurante visibilità reale su stabilimenti e persone, risorse e veicoli. Queste tecnologie offrono vantaggi e risparmi notevoli, grazie al posizionamento estremamente accurato, all’ulteriore semplificazione e al miglioramento della sicurezza del personale, requisiti fondamentali per i processi. Il tempo non sarà più un nemico, ma un alleato. Consulta l’elenco dei partner italiani di implementazione di Sewio RTLS