PRTG Network Monitor di Paessler, pur essendo una soluzione per il monitoraggio di rete, può essere utilizzato per scopi ben più ampi. Unendo varie tecniche e idee, con il progetto Assidous Ants Dominik Wosiek (Coding e configurazione dei sensori) e Florian Rossmark (Backend e integrazione PRTG) hanno implementato un monitoraggio in presa diretta di una linea di produzione. Il progetto dimostra come una soluzione come PRTG di Paessler possa essere utilizzata anche per il monitoraggio delle linee di produzione, poiché in grado di offrire dati preziosi per decisioni di business e tecniche, nonché per migliorare l’output.

Nello specifico, la linea di produzione oggetto del progetto realizza attrezzature mediche monouso ed è gestita da un sistema di controllo centrale proprietario open loop, già collegato a vari sensori lungo tutta la linea. Ricavare informazioni sull’output dal sistema di controllo stesso è tecnicamente possibile, ma molto costoso. L’azienda quindi non aveva a disposizione alcun dato su quanti prodotti venivano realizzati, in che tempi o quando avvenivano bug nella produzione. I dati di produzione disponibili venivano raccolti manualmente su moduli cartacei o inseriti in un questionario digitale post produzione. Inoltre, la linea di produzione o il sistema di controllo non potevano essere alterati o interfacciati direttamente, a causa degli standard di validazione e verifica estremamente complessi allora necessari (ISO 13485/FDA ambienti normati).

Da queste problematiche è nata l’idea di installare sensori passivi che riconoscessero gli oggetti che scorrono sulla linea, raccogliere i dati in un hub centrale per il successivo trattamento e fornire una comoda interfaccia utente grafica per le metriche di produzione.

I plus della soluzione implementata

Trattandosi di un’unità produttiva, la scelta è ricaduta su Raspberry PI, sia per la semplicità di installazione dei sensori sia per la grande quantità di tutorial disponibili. Dapprima sono stati testati e usati i sensori di distanza a ultrasuoni per monitorare direttamente il passaggio degli oggetti, scoprendo che avvenivano troppe false letture poiché gli operatori di linea interferivano con i sensori. È stata quindi trovata la soluzione migliore utilizzando una combinazione di sensori magnetici e pneumatici che monitorano il movimento delle stazioni lungo la linea (ad esempio bracci robotizzati che spostano o saldano gli oggetti).

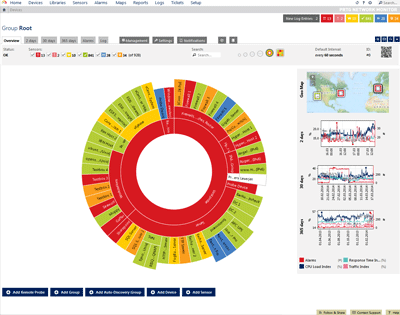

Sul fronte software, si è deciso di usare script scritti in Python che processano le informazioni e le caricano su PRTG Network Monitor. Questo ha permesso di raccogliere i dati e di visualizzare in tempo reale grafici e tabelle di facile lettura che vengono costantemente aggiornate. È stata usata la funzione mappe di PRTG per pubblicare un URL che monitorasse il progresso attuale della produzione e intercettasse i bug di produzione.

I dati raccolti e pre-processati sono stati ulteriormente scritti in log distinti per ciascun sensore. Due volte al giorno i log vengono letti da uno script cronjob che riassume in un report inviato per email le metriche di produzione significative.

I vantaggi derivanti dall’aggiornamento su PRTG

L’obiettivo era monitorare le stazioni lungo la linea: se una stazione si muove – ad esempio un braccio robotizzato che cambia posizione – si presume che stia lavorando su qualcosa, di conseguenza viene aumentata di uno la conta totale.

Ogni dieci secondi lo script sempre in funzione genera un thread separato che invia in modo indipendente la conta degli oggetti, il tempo di rilevamento, gli intervalli, la temperatura e l’umidità, al relativo sensore push Http di PRTG. Il tempo di intervallo nella configurazione del sistema PRTG (nonché su alcuni altri valori) è stato regolato a 10 secondi per ottenere una vista più dettagliata.

Il passo successivo è stato sintetizzare i dati importanti e visualizzarli in una mappa in PRTG. Per riassumere i dati provenienti dai diversi sensori e dai loro canali e visualizzarli in un’unica tabella è stato usato il sensore Sensor Factory, combinando alcuni grafici per mostrarne l’andamento. Volendo dimostrare come procedesse la produzione in ogni specifico momento in rapporto al tempo di produzione trascorso, è stato scritto uno script che invia continuamente l’ora attuale, in minuti, a un diverso sensore. Questo ha permesso di calcolare la percentuale di tempo trascorso durante la giornata di produzione corrente rispetto ai prodotti realizzati in termini percentuali rispetto all’obiettivo globale del giorno. Usando questi due valori è possibile verificare se quanto si è in linea con gli obiettivi. Questo calcolo è stato essenziale per poter reagire in tempo reale ai ritardi negli output di produzione. La frequenza di produzione, ovvero gli output in scansione oraria, permette di ottenere un’analisi storica per misurare i miglioramenti.