Una delle sfide più grandi nella progettazione dei componenti ad alta precisione è trovare un processo di produzione rapido e replicabile che sappia rispettare specifiche molto stringenti. Chi progetta gli iniettori di carburante per i motori degli aeroplani, per esempio, ha bisogno di componenti misurati in modo molto preciso affinché i meccanismi dell’aeroplano funzionino come previsto. Per ottenere questo risultato, i tecnici spesso devono ottimizzare non soltanto un componente specifico, ma l’intero processo di produzione.

L'additive manufacturing, noto anche come stampa 3D, è un metodo nuovo e promettente per creare componenti con un minore spreco di materiale, e perfino per realizzare forme che finora erano impossibili da fabbricare.

Il Manufacturing Technology Centre (MTC) a Coventry, nel Regno Unito, si occupa di ricerca sulle tecniche di additive manufacturing e offre progetti e prototipi ai produttori di componenti per l’industria aerospaziale. Un metodo di additive manufacturing impiegato frequentemente in MTC è noto come fusione laser a letto di polvere e utilizza strati di polvere con uno spessore di decine di micron per costruire i componenti strato dopo strato, grazie al laser.

Per verificare la qualità e le prestazioni dei componenti fabbricati con l’additive manufacturing, MTC ha utilizzato il software COMSOL Multiphysics per la progettazione, i test, la validazione e la previsione delle performance sul piano virtuale.

Un nuovo approccio alla progettazione di componenti

La fusione laser a letto di polvere ha alcuni vantaggi rispetto ad altri metodi di fabbricazione. La velocità di deposizione è inferiore rispetto ai processi di shaped metal deposition, ma si possono raggiungere una risoluzione e una precisione maggiori.

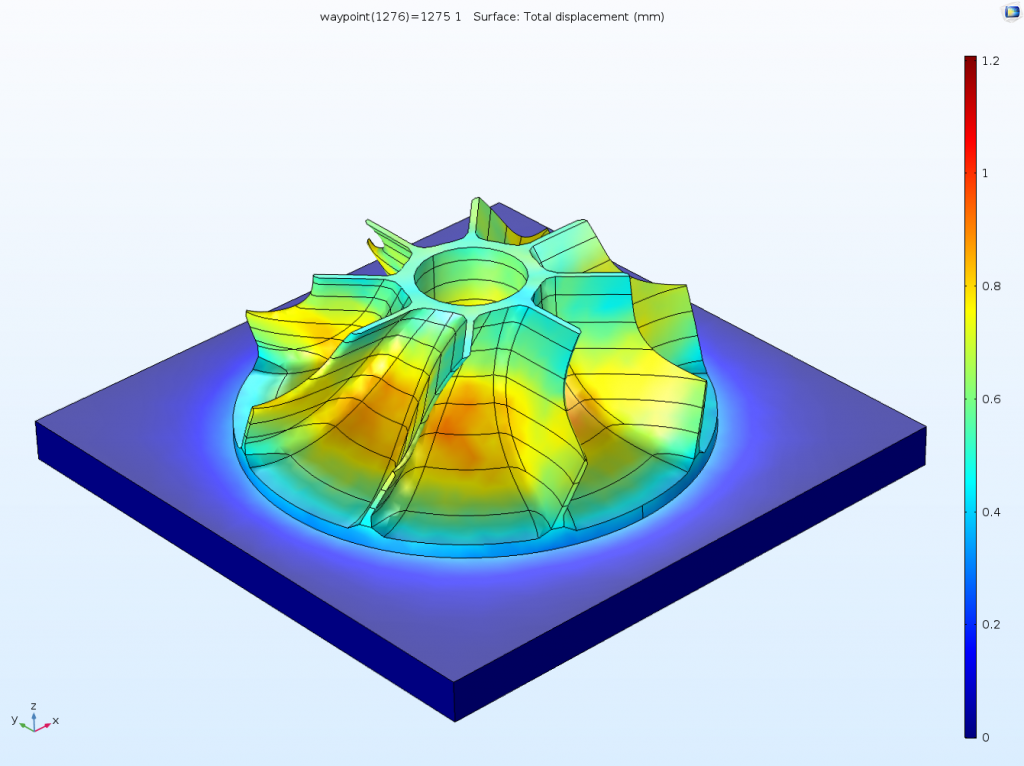

Un aspetto negativo è il fatto che, mentre il metallo si raffredda, possono verificarsi delle deformazioni di alcuni strati già costruiti. A lungo andare questo altera la microstruttura, causando distorsioni nella parte conclusiva, come si vede in Figura 1 (a sinistra).

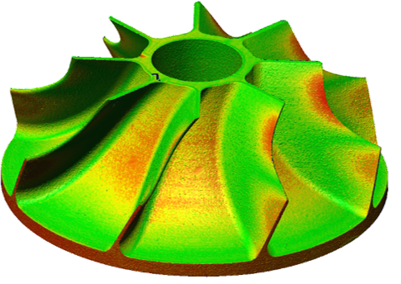

Figura 1. A sinistra: esempio di un componente distorto: le pale della girante di un aeroplano si sono deformate a causa degli sforzi residui. Il colore rosso indica le zone con un’elevata distorsione relativa. A destra: Il progetto definitivo della girante, dopo le correzioni della distorsione.

In certi casi queste deformazioni sono trascurabili, ma in altri è sufficiente una differenza di soli 100 micron (0,1 mm) per rendere il componente inutilizzabile.

Borja Lazaro Toralles, responsabile del gruppo di modellazione della fisica in MTC, dichiara: “Abbiamo creato una simulazione che prevedesse gli sforzi e la deformazione durante la costruzione di un componente, in modo da comprendere in modo chiaro come si sarebbe deformato durante la stampa. Con questa informazione, possiamo ‘invertire’ la deformazione nella progettazione: questo ci permette di tenere conto in anticipo della distorsione, in modo che la distorsione stessa ci consenta di ottenere proprio il prodotto finito che vogliamo”.

Questa geniale modalità di lavoro, che parte dall’errore e lo integra direttamente nella progettazione, ha permesso di creare componenti che rispettino le tolleranze in modo più efficiente (ved. Figura 1, a destra).

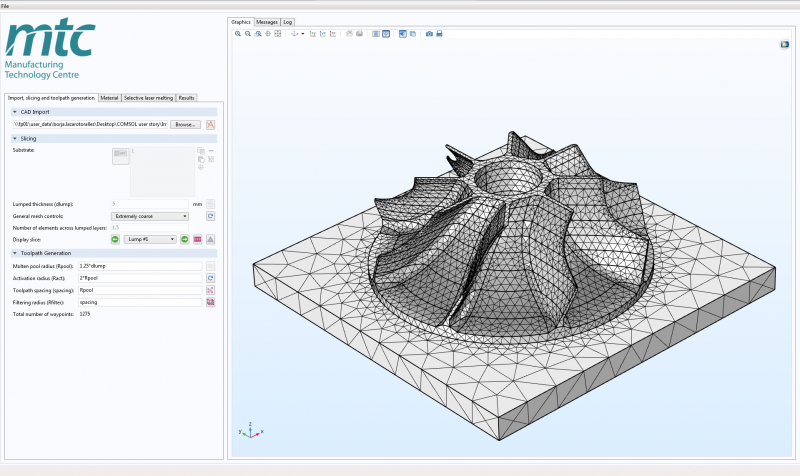

L’utilizzo della simulazione multifisica ha aperto nuove possibilità di comunicazione con il team di progettazione di additive manufacturing in MTC. Lazaro Toralles e il suo team hanno costruito un’app a partire dal modello realizzato per prevedere le distorsioni: i loro colleghi potranno così eseguire le simulazioni e verificare dove è necessario modificare i progetti, senza bisogno di avere una comprensione completa del modello originale.

Modellare componenti diversi e complessi

“Di solito i modelli per l’additive manufacturing sono molto dettagliati, fino al livello della microstruttura, ma non sono adatti per simulare la costruzione di grossi componenti, a causa del costo computazionale”, racconta Lazaro Toralles. “Richiederebbero un tempo infinito. Ma abbiamo comunque bisogno di comprendere quello che succede a un intero componente durante la stampa. Per aggirare questo problema, ‘concentriamo’ gli strati della stampa e imponiamo un campo di temperatura analitico basato sui dati sperimentali. Questo riduce i tempi di risoluzione, senza sacrificare l’accuratezza”.

I tecnici di MTC lavorano con una grande varietà di metalli, dal titanio utilizzato nel settore aerospaziale agli acciai inossidabili. Hanno quindi parametrizzato i dati da inserire nel modello COMSOL, in modo da poter testare componenti di diverse forme, dimensioni e materiali.

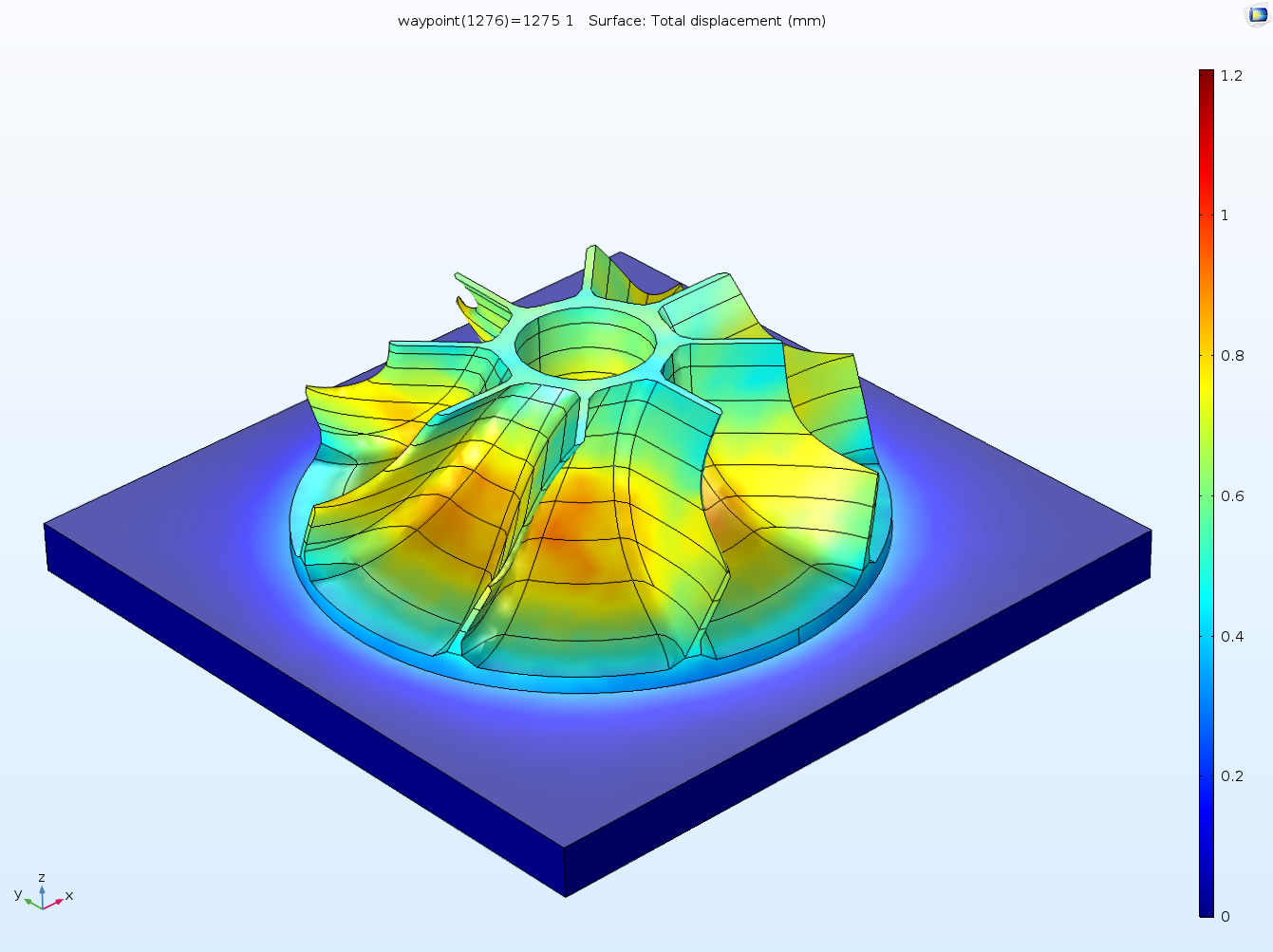

La simulazione genera una griglia per rappresentare un percorso utensile approssimato, con il campo di temperatura imposto sui punti della griglia. Il software quindi calcola gli sforzi generati durante la deposizione e prevede la forma definitiva del componente (ved. Figura 2).

Figura 2. I risultati della simulazione mostrano lo spostamento nella girante per prevedere la forma definitiva del componente.

Condividere uno strumento prezioso

Il passo successivo è trasmettere l’informazione al team di progettazione in modo chiaro. Le app permettono agli specialisti di simulazione di dotare i loro modelli di interfacce user-friendly, che i progettisti possono utilizzare per eseguire autonomamente i test senza bisogno di comprendere tutta la complessità sottostante. In questo modo i progettisti possono apportare le modifiche in modo più semplice e gli esperti di simulazione non sono costretti a eseguire una nuova analisi ogni volta che è necessario valutare le prestazioni di un nuovo componente.

L’app, creata con l’Application Builder incluso in COMSOL Multiphysics, mostra i risultati della simulazione: forma definitiva, deformazione e livelli di sforzo per il singolo componente (ved. Figura 3).

Figura 3. L’app di MTC permette all’utente di apportare modifiche al progetto e testarle nella simulazione, senza mostrare il modello multifisico sottostante.

“Nel team di simulazione spesso utilizziamo noi stessi l’app”, aggiunge Lazaro Toralles. “Una volta che l’abbiamo creata, è stato più semplice apportare qualche modifica ai valori di input dell’app piuttosto che tornare a lavorare sul modello originale”.

L’Application Builder ha permesso a Lazaro Toralles di avere il controllo totale sui dati a disposizione dell’utente dell’app: il modello sottostante non è visibile all’utente, ma le possibilità di simulazione sono accessibili a tutti.

Consolidare la collaborazione tra team

Lazaro Toralles utilizza il prodotto COMSOL Server, che serve a distribuire, gestire ed eseguire le app di simulazione. L’app si trova online, quindi è disponibile per tutti i colleghi che sono autorizzati ad accedervi, ovunque si trovino nell’azienda.

La simulazione ha cambiato le modalità di collaborazione dei team in MTC. Questi dispongono ora di una routine consolidata, che permette a progettisti e specialisti di simulazione di comunicare agilmente, testare i progetti senza difficoltà e apportare modifiche, creando i prototipi desiderati.

Questo lavoro di simulazione è importante per aiutare MTC a stabilire un flusso di lavoro che migliori la comunicazione tra il team di modellazione e il team di progettazione. E questo, in definitiva, ha cambiato l’approccio aziendale alla progettazione dei componenti.

Per leggere altre storie di simulazione con COMSOL clicca qui.