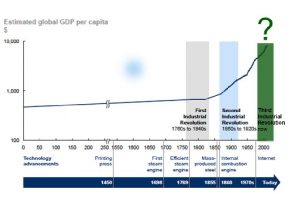

Le rivoluzioni industriali rappresentano un confine tra due “ere” e si manifestano a valle di un processo evolutivo delle tecnologie a disposizione delle attività produttive, comportando sempre un momento di rottura e di trasformazione molto impattante sul sistema industriale dell’epoca in cui sono avvenute. Nella storia della manifattura si è assistito ad una prima rivoluzione nel XIX secolo, grazie alla quale il lavoro e la fatica dell’uomo sono state sostituite dal lavoro delle macchine, con l’uso dei primi motori a vapore; una seconda rivoluzione industriale può essere associata all’introduzione delle linee di montaggio/assemblaggio che, dal 1950, hanno permesso alle società di beneficiare di prodotti offerti a prezzi accessibili, realizzati su larga scala ed in elevate quantità (produzione di massa). Dal grafico riportato in figura si percepisce come l’impatto di queste rivoluzioni abbia sempre portato ad un incremento del benessere della società e ad un’imprevedibile crescita economica.

Figura – Adattato da “Angus Maddison – Statistics on world population, GDp and per capita GDP”, 2008

Figura – Adattato da “Angus Maddison – Statistics on world population, GDp and per capita GDP”, 2008

Circa un anno e mezzo fa, alcune autorevoli testate hanno portato alla luce un fenomeno che a piccoli passi sta portando le aziende manifatturiere ad operare in modo differente rispetto al passato: “The Economist” prima e “Scientific American” poi, hanno sottolineato come un numero sempre maggiore di aziende stia muovendo nuove tecnologie digitali all’interno dei propri processi produttivi e all’interno dei propri manufatti. L’utilizzo e la diffusione di alcune tecnologie digitali, rese (ora) disponibili a prezzi accessibili anche per le medie aziende, può portare, almeno secondo queste due riviste, ad una vera e propria nuova rivoluzione, guidata dalle tecnologie digitali: la “Terza Rivoluzione Industriale”.

Riflettendoci, è possibile individuare alcuni settori in cui la rivoluzione digitale ha già portato a vere e proprie trasformazioni radicali, quali ad esempio il settore della finanza, il mondo dei media, il turismo e la fotografia. Si possono citare (almeno) due esempi eclatanti di questa rivoluzione digitale. Da un’indagine del 2012 realizzata da ABI-GFK EURISKO, si evince che circa il 50% degli italiani utilizza solo il canale internet per le proprie operazioni bancarie: ben diversa la situazione non più di 10 anni fa, in cui ci si doveva recare presso gli sportelli della propria banca per ogni transazione, con una serie di svantaggi e perdite di tempo per l’utente molto significative. Altro esempio viene dal mondo dell’imaging: Kodak, dopo 131 anni di attività, a gennaio 2012 ha dovuto dichiarare bancarotta per l’assenza di liquidità ed incapacità a vendere i propri brevetti. La mancata ristrutturazione dell’azienda (inizio anni 2000) verso il formato digitale della fotografia ha condotto l’azienda a subire il nuovo mercato, invece che essere un protagonista nel nuovo settore.

Tornando al mondo industriale, è lecito chiedersi se queste tecnologie digitali stiano impattando (ed in che modo) sul mondo della manifattura. Le evidenze a supporto di questo scenario rivoluzionario non sono ancora così lampanti come quelle descritte per i due esempi sopra citati, ma iniziano ad essere numerosi i casi di aziende (precursori) che hanno adottato diverse tecnologie con benefici molto significativi. Incrociando le diverse fonti e casi di studio, è possibile individuare almeno sei tecnologie maggiormente citate ed impattanti sul mondo delle aziende: la Stampa 3D (Additive Manufacturing), l’Internet delle Cose, la Realtà Aumentata, la Realtà Virtuale, la Robotica Avanzata (unitamente all’Intelligenza Artificiale) ed infine l’ampio settore delle Nanotecnologie. Queste tecnologie sono caratterizzate da un tasso di sviluppo molto rapido (il numero di stampanti 3D industriali vendute è più che raddoppiato negli ultimi 4 anni- da 3.000 dispositivi a quasi 7.000 in tutto il mondo), con uno sfruttamento (potenziale) trasversale sia ai diversi comparti industriali sia ai diversi processi aziendali: la realtà aumentata può modificare il processo di ricerca dei materiali sia nei provider logistici sia nelle aziende di produzione; i sensori legati al paradigma dell’Internet delle Cose possono rilevare i parametri sia del processo produttivo sia le condizioni di trasporto dei prodotti in ambito logistico.

Come queste tecnologie stiano impattando / impatteranno sulle aziende italiane, e se l’ecosistema politico-aziendale sia o meno pronto e reattivo nel farle proprie, sono due aspetti ancora da valutare. Sicuramente queste tecnologie rappresentano un ulteriore leva per il recupero di competitività e l’aumento della produttività delle nostre imprese, e lasciarsi scappare anche questo treno porterebbe il paese a dover (nuovamente) rincorrere economie più lungimiranti che hanno già programmato investimenti rilevanti in questa direzione: il presidente degli USA, nell’annuale State of the Union address ha dichiarato che la Stampa 3D rappresenta un elemento rivoluzionario per l’industria americana, e per questo motivo ha predisposto quasi 200 mio $ per la creazione di un network comprendente centri di ricerca, aziende ed enti pubblici, in grado di sviluppare tale tecnologia e renderla disponibile a costi (ancor più) accessibili alle aziende del paese. E l’Italia come sta rispondendo?

CENTRO DI RICERCA SCSM – Supply Chain & Service Management

Il Gruppo di Ricerca in Supply Chain & Service Management (www.scsm.it) dell’Università di Brescia sviluppa attività di ricerca e trasferimento nell’ambito della configurazione e della pianificazione dei sistemi fisici ed organizzativi dedicati alla produzione, distribuzione e vendita di beni e di servizi, tramite networking, trasferimento e ricerca.

Andrea Bacchetti è ricercatore post-doc dal 2010 – andrea.bacchetti@unibs.it

Massimo Zanardini è dottorando al secondo anno – massimo.zanardini@unibs.it