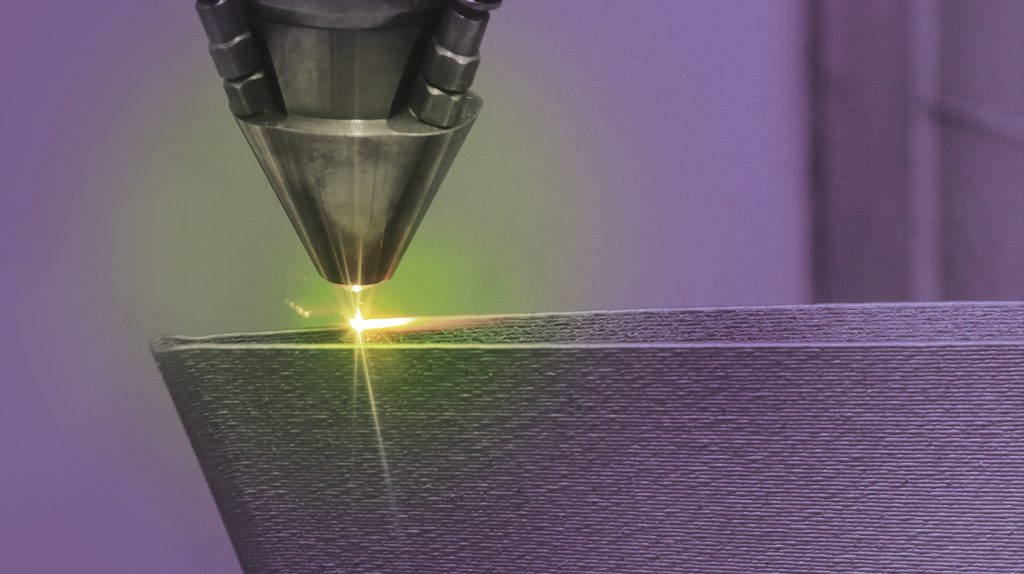

All’interno del grande settore della produzione industriale, l’evoluzione tecnologica ha aperto le porte a metodologie che, un tempo, sembravano appannaggio esclusivo della fantascienza. Tra queste, l’Additive Manufacturing – meglio conosciuta come stampa 3D – emerge come una delle tecnologie più promettenti, offrendo soluzioni innovative agli storici problemi del settore. E, all’interno di questo processo, è stato possibile osservare come un’accurata selezione delle polveri metalliche, unita all’impiego strategico di gas inerti, contribuisca sensibilmente alla realizzazione di manufatti finali di qualità superiore.

L’importanza delle polveri metalliche e dei gas inerti

Al di là dell’importanza del processo di stampa in sé, al centro dell’efficacia dell’AM vi sono due elementi chiave: le polveri metalliche che, finemente fuse, formeranno il prodotto finale e i gas inerti. L’utilizzo di questi ultimi è di fondamentale importanza per garantire la qualità finale del manufatto. Tuttavia, la gestione di questi componenti presenta sfide notevoli, legate al controllo dell’atmosfera di lavorazione e alla prevenzione della contaminazione da ossigeno e umidità.

La precisione con cui le polveri vengono selezionate, trattate e fuse determina la qualità del manufatto finale. Parallelamente, l’uso di gas inerti durante la fusione è importante al fine di proteggere il materiale da ossidazioni o inclusioni indesiderate. Impurità o dimensioni inadeguate delle particelle, infatti, possono compromettere l’integrità strutturale del prodotto finale.

La sfida dell’ossigeno e dell’umidità

Nippon Gases nei suoi laboratori in Giappone nella prefettura di Yamanashi, ha evidenziato come la presenza di ossigeno e di umidità durante il processo di stampa 3D possa avere effetti negativi sulle proprietà del manufatto, compromettendone resistenza e integrità. Di conseguenza, controllare l’atmosfera in cui avviene la fusione delle polveri metalliche è diventato un aspetto fondamentale per prevenire l’insorgere di questi problemi.

Per affrontare queste sfide, Nippon Gases sta sviluppando soluzioni all’avanguardia. Ad esempio, l’introduzione di sistemi avanzati di stoccaggio per le polveri metalliche, che limitano l’esposizione a ossigeno e umidità, così come purificatori di gas inerti, che garantiscono la consegna di un flusso di gas perfettamente controllato durante il processo di fusione.

Questi sistemi, attraverso un controllo rigoroso dell’umidità e dell’ossigeno, garantiscono la conservazione delle proprietà delle polveri e l’efficacia dei gas, migliorando significativamente la qualità dei prodotti finali.

Nippon Gases: un esempio d’eccellenza

Mentre il settore continua a evolversi, l’esperienza e le tecnologie innovative di aziende come Nippon Gases giocheranno un ruolo sempre più fondamentale per il superamento delle sfide del settore, perché possa finalmente esprimere il suo pieno potenziale.

Nippon Gases ha una lunga storia che inizia nel 1920 e si posiziona come una delle aziende più importanti del settore della fornitura di gas industriali di elevata purezza e di sistemi per il loro controllo, essenziali per il successo dei processi di stampa dell’Additive Manufacturing.

Attraverso preziosi investimenti in ricerca e sviluppo, Nippon Gases supporta il settore sin dai suoi esordi, offrendo soluzioni che ottimizzano l’efficienza e la qualità del processo di stampa.

NGI HUB per la qualità dei processi di stampa 3D

Il programma NGI HUB, sviluppato da Nippon Gases Italia in collaborazione con importanti enti di ricerca, si distingue per la sua offerta unica di corsi di formazione, certificazioni, testing, ispezioni e molto altro, fondamentali per garantire qualità e innovazione nei processi produttivi.

L’ampia gamma di servizi offerti da Nippon Gases include consulenza, supporto, innovazione e sviluppo, con particolare attenzione alla personalizzazione dei prodotti e dei processi industriali. In questo contesto, il NGI HUB riveste un ruolo cruciale, soprattutto nella fase di controllo e monitoraggio, dove un’analisi approfondita dei processi e dei materiali utilizzati garantisce la massima qualità del prodotto finale.