NX 11, l’ultima release del software NX di Siemens, segna una nuova svolta nello sviluppo digitale dei prodotti con la tecnologia Convergent Modeling, un nuovo paradigma di modellazione che semplifica notevolmente il lavoro su geometrie costituite da un insieme di aspetti differenti, superfici e solidi, senza richiedere lunghi processi di conversione dei dati. Convergent Modeling, prima tecnologia di questo genere, consentirà ai progettisti di ottimizzare la progettazione delle parti per la stampa 3D, velocizzare l’intero processo di progettazione e aumentare il ricorso al reverse engineering nella progettazione dei prodotti, rendendolo al tempo stesso più efficiente. Inoltre, NX 11 introduce numerose migliorie in tutti gli ambiti della progettazione, produzione e ingegnerizzazione assistite da computer (CAD/CAM/CAE), come ad esempio una nuova generazione di CAE 3D basata sul software Simcenter 3D presentato recentemente, e una maggiore produttività CAM grazie a strumenti quali la lavorazione robotizzata e la fabbricazione additiva ibrida per aumentare la produttività.

“Siemens continua a investire nei propri prodotti chiave per offrire funzionalità innovative come il Convergent Modeling, che siamo convinti cambierà le regole del gioco nella progettazione digitale“, afferma Joe Bohman, Vice President, Product Engineering Software, Siemens PLM Software. “Prevediamo che la tecnologia Convergent Modeling sarà un fattore chiave per lavorare in modo efficiente su geometrie a faccette. Questa tecnologia unica nel suo genere produrrà enormi risparmi di tempo e costi e contribuirà a eliminare i rifacimenti soggetti a errori, tipici del lavoro su geometrie scannerizzate. Inoltre supera i limiti tipici della modellazione CAD tradizionale nell’ottimizzazione dei pezzi per la stampa 3D. NX 11 semplifica il processo di progettazione e favorisce l’evoluzione della fabbricazione additiva, aiutando le aziende a raggiungere nuovi livelli di creatività nello sviluppo dei prodotti”.

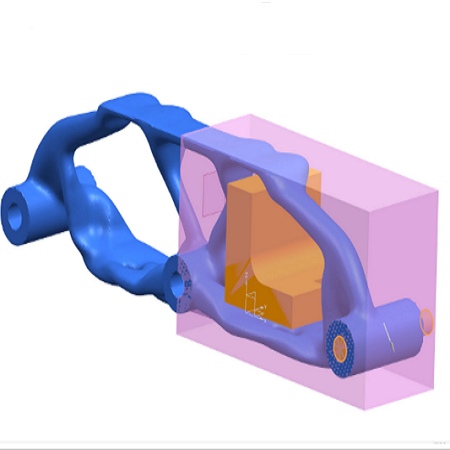

La tecnologia Convergent Modeling e la produzione additiva

La progettazione di prodotto si basa in parte sulla disponibilità di materiali e metodi produttivi. Le nuove tecniche come la tecnologia additiva aprono le porte alla realizzazione di progetti con disegni e forme che garantiscono livelli di prestazioni superiori. Naturalmente le tecnologie CAD convenzionali sono concepite per metodi di produzione tradizionali e mostrano limiti precisi quando si devono ottimizzare i progetti per la produzione additiva. La tecnologia Convergent Modeling supera questi limiti, regalando ai progettisti la flessibilità necessaria per creare nuove forme ottimizzate, sfruttando i materiali e le tecniche messi a disposizione dalla fabbricazione additiva.

Allo stesso modo la modellazione convergente semplifica il lavoro su dati scannerizzati. Gli utenti di diversi settori, dal medicale alle auto fino ai beni di largo consumo, utilizzano sempre più spesso dati 3D acquisiti mediante scanner nei loro processi di progettazione. Il reverse engineering di progetti esistenti è da sempre un processo noioso e costoso, perché i dati scannerizzati richiedono un lungo lavoro di conversione manuale delle geometrie a faccette, che devono essere trasformate in superfici e solidi prima di poter essere utilizzate per la successiva modellazione. In particolare, le forme irregolari richiedono rifacimenti onerosi prima di poter essere utilizzate in processi di stampa 3D, progettazione di stampi, analisi o altre applicazioni. Il processo di reverse engineering può richiedere giorni o settimane. La tecnologia Convergent Modeling riduce drasticamente questo lavoro manuale acquisendo dati scannerizzati sotto forma di faccette che possono essere lavorate direttamente in NX 11, evitando così di mappare superfici, creare solidi o effettuare qualsiasi altra operazione manuale di creazione di forme.

Con il Convergent Modelling gli utenti possono cominciare subito a utilizzare i dati scannerizzati per creare stampi in base alla forma, inserirli in un assieme, analizzarli o svolgere qualsiasi altra operazione con il software CAD. Questa capacità, unita alla nuova funzione di Stampa 3D in NX 11 che consente di stampare progetti direttamente da NX, semplifica notevolmente il processo di fabbricazione additiva. Questo nuovo flusso rivoluzionario di scansione, modifica e stampa sfrutta le nuove funzionalità di stampa 3D di Microsoft e supporta il formato 3MF per garantire un’ampia compatibilità.

Simcenter 3D

NX 11 introduce altre importanti migliorie. Simcenter 3D supporta ora tutte le funzionalità di simulazione in NX per prevedere le prestazioni dei prodotti. Simcenter 3D, disponibile anche come applicazione standalone, offre agli utenti di NX un’esperienza unica consentendo loro di passare continuamente dall’attività di progettazione alla simulazione e viceversa. Il software accelera il processo di simulazione integrando modifiche avanzate alla geometria, modellazione e simulazione associative e soluzioni multidisciplinari che integrano competenze specifiche di vari settori industriali. Solutori veloci e precisi consentono di effettuare analisi strutturali, acustiche, fluidodinamiche, termiche, cinematiche e di materiali compositi, oltre ad attività di ottimizzazione e simulazione multifisica. Con NX 11, Simcenter 3D introduce nuove funzionalità per la modellazione e la simulazione di macchine rotanti, un nuovo ambiente per l’acustica interna ed esterna, oltre a migliorie significative nell’analisi dei danni a strutture di materiale composito.

Le tecnologie avanzate di NX 11 per la produzione offriranno alle aziende manifatturiere maggiore flessibilità e precisione nelle lavorazioni meccaniche, oltre a ridurre i tempi di programmazione e migliorare la qualità dei pezzi. Le nuove funzionalità di programmazione robotica di NX CAM ampliano la gamma di lavorazioni in fabbrica, consentendo la lavorazione precisa di parti complesse e di grandi dimensioni con robot a sei assi e oltre. La lavorazione robotica consente di automatizzare operazioni manuali quali lucidatura e sbavatura, aumentando la ripetibilità per una migliore qualità dei pezzi. Inoltre, la funzionalità avanzata di riconoscimento delle feature automatizza la programmazione a controllo numerico di parti con numerosi fori, riducendo i tempi di programmazione anche del 60 percento. Il nuovo ciclo ad alta velocità per la programmazione di ispezioni con macchine a coordinate effettua misure con il solo spostamento della testa, senza movimentare gli assi lineari della macchina CMM. Questo nuovo metodo con teste di misura aumenta la precisione e la velocità dei cicli di ispezione fino a tre volte.