Secondo Omron, le odierne innovazioni nella Mobilità Ambientale richiedono un lavoro di squadra strategico. Parlando di digitalizzazione, intralogistica, integrazione IT-OT e gli ecosistemi industriale, ossia dei quattro i pilastri della Smart Factory che determineranno la produzione automotive del futuro, Henry Claussnitzer (nella foto qui a fianco), Business Engagement Manager Automotive per l’area EMEA di OMRON, spiega che cosa bisogna aspettarsi ora in termini di mobilità ambientale.

Secondo Omron, le odierne innovazioni nella Mobilità Ambientale richiedono un lavoro di squadra strategico. Parlando di digitalizzazione, intralogistica, integrazione IT-OT e gli ecosistemi industriale, ossia dei quattro i pilastri della Smart Factory che determineranno la produzione automotive del futuro, Henry Claussnitzer (nella foto qui a fianco), Business Engagement Manager Automotive per l’area EMEA di OMRON, spiega che cosa bisogna aspettarsi ora in termini di mobilità ambientale.

Buona lettura.

L’industria automotive sta cambiando radicalmente: le aziende di questi settori e tutti coloro che desiderano partecipare alla mobilità del futuro devono ora proporre strategie più complete e fare affidamento su soluzioni innovative. Inoltre, servono competenze digitali. Secondo Gartner, un approccio di collaborazione open data e open source, ecosistemi olistici e partnership tecnologiche stanno diventando sempre più importanti. I concetti di Smart Factory che combinano automazione innovativa, digitalizzazione e approcci intelligenti all’intralogistica sono necessari per affrontare la carenza di lavoratori qualificati, soddisfare i requisiti di mercato e dei clienti, aumentare l’efficienza e la produttività e rafforzare la sostenibilità. Questi approcci sono diversi: mentre alcuni preferiscono l’Industry 4.0, altri parlano di “Fabbrica del futuro”, altri ancora di Industrial Internet of Things (IIoT). Tuttavia, indipendentemente dal termine utilizzato, la cosa più importante è iniziare subito e cercare partner solidi per garantire la connessione internazionale.

Gli ACES richiedono approcci multilivello

Le tendenze principali sono riunite nell’ambito di ACES o CASE: veicoli autonomi, connessi, elettrici e condivisi. L’obiettivo generale è quello di consentire nuovi paradigmi di mobilità e modelli aziendali e fatturato che abbiano il potenziale di cambiare il modo in cui i consumatori interagiscono con i veicoli. Per quanto riguarda la Smart Factory, l’attenzione è sempre più concentrata non solo sul miglioramento dei singoli processi, ma anche sulla creazione di sinergie e, ad esempio, sull’avvio e sulla trasformazione dei processi di produzione nel settore automotive. L’attenzione si concentra su sostenibilità, flessibilità ed efficienza. I siti di produzione sono progressivamente controllati e ottimizzati dai Big Data, la collaborazione uomo-macchina viene forzata e devono essere affrontate questioni di sicurezza, protezione dei dati ed etiche. Anche il raggiungimento di un sistema di gestione decentralizzato viene portato avanti nel corso dello sviluppo ACES. A ciò si aggiunge il collegamento tra la conoscenza dei prodotti, i dati degli stakeholder e il processo decisionale.

Fonte: Center for Automotive Research

Le attuali sfide della Smart Factory

Le strutture produttive orientate al futuro vogliono migliorare l’agilità e la centralità del cliente, la resilienza delle catene di distribuzione, la rapidità delle operazioni e la produttività, nonché la sostenibilità. La produzione e le catene distributive E2E (end-to-end) facilitano l’identificazione più rapida delle preferenze dei clienti. Ciò, a sua volta, consente un adattamento più rapido delle operazioni di produzione nelle linee produttive modulari per raggiungere livelli più elevati di personalizzazione. Le catene di distribuzione stabili rappresentano un vantaggio competitivo e richiedono ecosistemi di fornitura in rete riconfigurabili, oltre alla regionalizzazione. Velocità e produttività si ottengono grazie a un livello superiore di automazione e a un aumento delle dimensioni della forza lavoro in combinazione con misure di qualificazione e conservazione. Infine, ma non meno importante, l’ecoefficienza diventa una priorità per ottenere un vantaggio competitivo e garantire la conformità in un panorama normativo sempre più complesso. Gli approcci Smart Factory dovrebbero contribuire a implementare tutti questi obiettivi nel modo più efficiente possibile in termini di costi e risorse. Il prerequisito di base è rappresentato dalle tecnologie digitali, in quanto sono responsabili di trasformare gli impianti di produzione in aziende realmente “intelligenti”.

Questi sono i quattro pilastri degli approcci Smart Factory nel settore automotive:

- Digitalizzazione e intralogistica – produzione di carburante

La digitalizzazione (inclusa la tecnologia AI) è la chiave per avere accesso a tutte le informazioni, i processi e i componenti di un impianto, per esempio per unire e ottimizzare la pianificazione operativa o di produzione, gli acquisti, l’esecuzione specifica per il cliente e molto altro ancora. L’intralogistica è un secondo pilastro che trasforma e semplifica le operazioni. Ciò include soluzioni robotiche innovative, come i robot mobili. Per esempio, la società automobilistica BMW si affida ai robot LD mobili di OMRON per il trasporto dei materiali. Questi robot mobili autonomi (AMR) sono dotati di un accessorio trasportatore attivo e regolabile in altezza (dispositivo di movimentazione del carico) sviluppato dall’integratore di sistemi cts. L’intralogistica descrive tutti i processi in cui vengono movimentati materiali, prodotti e prodotti dei fornitori. Di conseguenza, anche la logistica delle consegne, i movimenti nello stabilimento, i nastri trasportatori, i carrelli elevatori, i magazzini a scaffali alti, i robot SCARA, i cobot e altro ancora fanno parte dei processi intralogistici. Un esempio può essere la produzione di batterie: una batteria nell’ambiente di e-mobility viene spostata e trasportata molto frequentemente fino al suo completamento. Ciò richiede numerose tecnologie e soluzioni a supporto dell’intralogistica, che siano strettamente interconnesse.

- La crescente importanza degli ecosistemi industriali per promuovere l’innovazione

Collegamenti come questi attraversano le aree più diverse della Smart Factory perché il futuro dell’industria automotive non è immaginabile e non può essere realizzato da solo. Anche i valori significativi dei clienti possono essere realizzati solo congiuntamente. Sempre più spesso, si tratta di collaborare con i partner per sviluppare e promuovere soluzioni che coprano le esigenze individuali e i requisiti del mercato nel modo più rapido ed efficace possibile. Un recente studio IDC evidenzia l’importanza di tali ecosistemi: gli esperti presumono che, fin dal 2026, quasi un terzo dei ricavi delle maggiori aziende a livello mondiale provenga da dati condivisi, applicazioni e iniziative operative all’interno degli ecosistemi del settore. Le aziende hanno valutato gli obiettivi centrali della partecipazione agli ecosistemi del settore come segue: innovazioni più rapide (31%), nuovo potenziale di reddito (29%) e promozione della sicurezza e della qualità dei propri prodotti (26%).

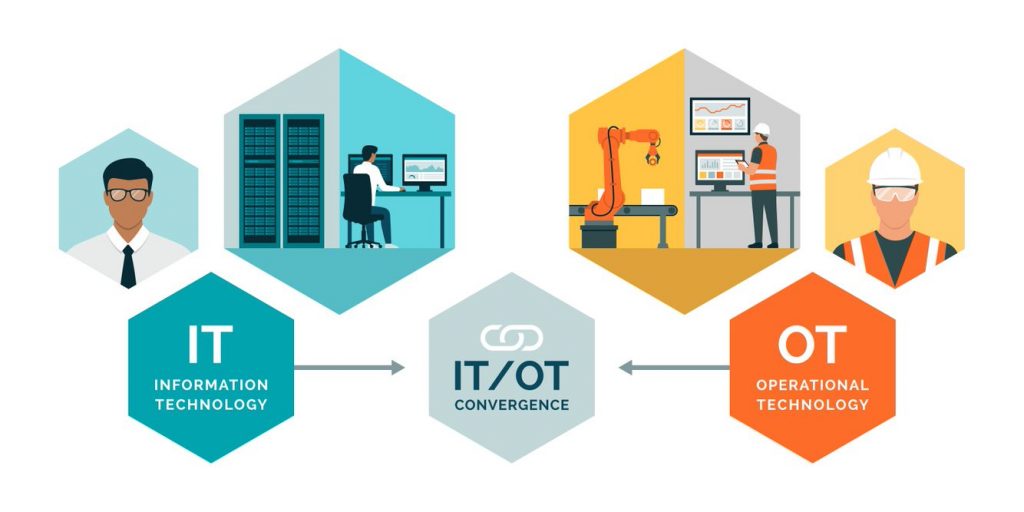

- Integrazione di IT e OT, promozione della digitalizzazione e dell’intralogistica

Secondo IDC, anche un’integrazione IT-OT più fluida, ovvero la connessione dell’IT e di altre tecnologie in produzione, è essenziale per il successo dei progetti IIoT. La tecnologia operativa nell’ambiente automotive include soluzioni di automazione, sensori e motion control. Per collegare questi due livelli, OMRON, un esperto di OT, collabora con i partner che ottengono punti con il know-how IT. Un esempio è Dassault Systemès, un’azienda multinazionale di scienza e tecnologia che crea ambienti virtuali collaborativi come “esperienze gemelle virtuali” del mondo reale. Insieme a VAF e Dassault Systèmes e utilizzando la piattaforma 3DEXPERIENCE di Dassault Systèmes, OMRON ha sviluppato una cella impilatrice robotica per l’assemblaggio di celle a combustibile. Con l’aiuto del gemello digitale, i processi di produzione possono essere simulati in ambiente virtuale, per pianificare meglio e migliorare lo sviluppo. IT e OT vengono quindi uniti in soluzioni di produzione flessibili e scalabili. Un altro partner OMRON è Synaos. Sebbene Dassault Systèmes agisca come digitalizzatore, Synaos è un fornitore di intralogistica che si occupa del trasporto nelle aziende tramite software e collega i diversi flussi di lavoro nel processo. Alcuni esempi sono la catena di distribuzione, ERP, ECM, l’acquisto di materie prime, produzione o consegna. OMRON, insieme a partner come Dassault Systèmes, VAF o Synaos nell’ecosistema, accompagna le aziende verso la Smart Factory.

- I Big Data supportano processi di produzione innovativi

La Smart Manufacturing (Produzione intelligente) si affermerà come una strategia olistica che abbraccia l’intero processo, dalla progettazione all’ottimizzazione, alla produzione e alla consegna fino all’intero ciclo di vita del prodotto. I vantaggi derivanti dalle maggiori possibilità di comunicazione e dalla generazione e gestione dei dati saranno utilizzati per migliorare, stabilire e rinnovare i processi. Allo stesso tempo, i processi nei moderni impianti di produzione possono essere ottimizzati in modo costante e indipendente grazie all’intelligenza artificiale (AI). La Smart Manufacturing supporta metodi sofisticati di produzione e assemblaggio per migliorare la qualità, aumentare l’efficienza globale delle apparecchiature (OEE) e la flessibilità, migliorando al contempo sostenibilità, prestazioni e costi. Usando i dati generati dai sensori e/o dai controller, le macchine intelligenti possono adattarsi dinamicamente ai processi e alle condizioni operative in continua evoluzione. Allo stesso tempo, i dipendenti beneficiano di flussi di lavoro più semplici. Questo sta diventando un fattore sempre più importante, dal momento che la crescente carenza di lavoratori qualificati è oggi al suo massimo.

Nella Smart Factory, un mondo basato su ecosistemi del settore, interazione tra IT e OT, digitalizzazione, intralogistica, intelligenza artificiale e innovative soluzioni di automazione, le prestazioni di macchine e processi diventano prevedibili grazie alle tecnologie di simulazione digitale. Le tecnologie digitali con manutenzione predittiva e prestazioni adattive prolungano la durata delle macchine. La Smart Manifacturing ridurrà i tempi di introduzione sul mercato e i costi di sviluppo. Allo stesso tempo, le fabbriche digitalizzate rappresentano la base per la flessibilità, l’uso efficiente delle risorse con qualità prevedibile e l’offerta di nuovi modelli aziendali. Dopo tanta teoria è il momento di mettere in pratica!