OPEN MIND ha ampliato le funzioni di tornitura e migliorato gli algoritmi di base della suite CAD/CAM, grazie a hyperMILL 2024. In questo modo, aumenta l’efficienza della catena di processo digitale, dai dati CAD alla programmazione CAM fino al codice NC ottimizzato. La ripresa del materiale residuo semplificata e l’interazione con la macchina utensile, rappresentano alcuni esempi di come il software sia stato ulteriormente perfezionato.

- hyperMILL offre già ora un’ampia gamma di funzioni e strategie per la tornitura,

- la fresatura

- e la fresatura-tornitura.

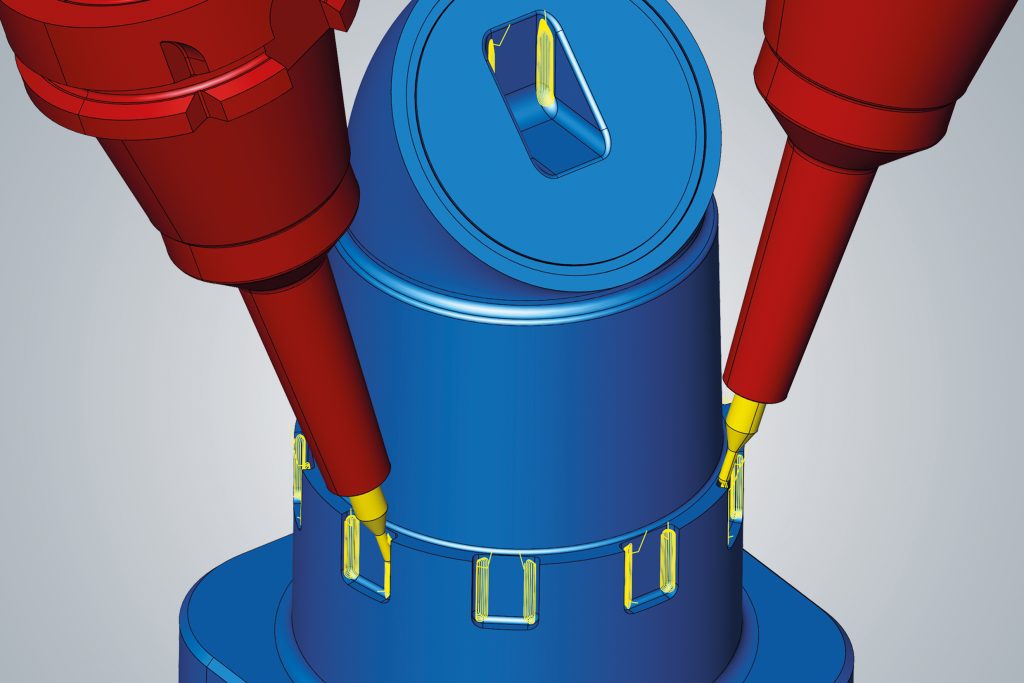

L’estensione più importante di hyperMILL TURNING Solutions

- L’estensione più importante di hyperMILL TURNING è il supporto della torretta per i torni

- ed è anche un esempio di come OPEN MIND stia portando avanti l’integrazione dei gemelli digitali dei centri di lavorazione: i torni con un mandrino principale, una torretta e un sistema di controllo Siemens sono ora rappresentati nei minimi dettagli con l’ausilio di hyperMILL VIRTUAL Machining con tutti gli utensili.

La torretta è equipaggiata con appositi supporti e utensili nella macchina virtuale durante la programmazione della lavorazione e tale dotazione è utilizzata per la simulazione del codice NC.

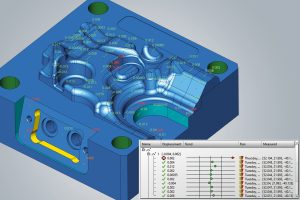

Rilettura dei punti misurati

Un’ulteriore applicazione della tecnologia di Virtual Machining è la rilettura dei punti misurati in macchina. Sul modello 3D del componente sono visibili a colpo d’occhio quali punti non rientrano nella tolleranza. In questo modo è più facile analizzare le imprecisioni e l’usura degli utensili dopo l’operazione di fresatura e compensarle sul lato CAD/CAM. Questa nuova funzione è disponibile con l’opzione hyperMILL SHOP Viewer anche direttamente sulla macchina utensile.

CAD per CAM

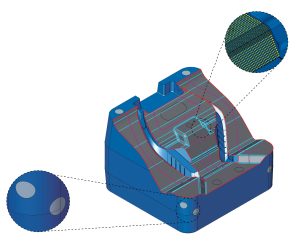

CAD per CAM

Anche per quanto riguarda il “CAD per CAM”, hyperMILL 2024 offre una serie di nuove funzionalità. hyperMILL supporta l’importazione di dati PMI (Product Manufacturing Information, informazioni di prodotto) e MBD (Model Based Definition, definizione basata sul modello) in vari formati come STEP, CATIA V5, SOLIDWORKS, Creo e Siemens.

Le funzioni per la modellazione delle superfici sono state migliorate in modo da poter generare superfici a partire da un’ampia gamma di curve di sezione. Un’ulteriore importante innovazione CAD riguarda il miglioramento della creazione di elettrodi. L’erosione tridimensionale è ora supportata.

Compensazione automatica dei percorsi a 5 assi

Analogamente alla compensazione 3D come adattamento alla misura finale dell’utensile, è ora disponibile la compensazione del percorso a 5 assi, inizialmente per i controlli Heidenhain. Per la compensazione di precisione sul controllo della macchina, i vettori vengono scritti nel programma NC in corrispondenza del punto di contatto dell’utensile. Il controllo NC utilizza questi vettori per spostare i punti NC di un valore di correzione inserito durante la lavorazione.

Strategie di lavorazione ottimizzate

Un nuovo algoritmo per il rilevamento del materiale residuo garantisce, sia durante la lavorazione 3D sia in quella a 5 assi, l’identificazione completa e automatica di tutte le aree da riprendere.

Anche gli algoritmi per il calcolo del percorso sono stati ottimizzati.

Una strategia 3D che è stata perfezionata su più punti è la lavorazione di bordi taglienti per gli utensili di punzonatura: La prevenzione ottimizzata delle collisioni si attiva durante la lavorazione sulla base di un lavoro di riferimento. La lavorazione avviene con il minimo rischio di collisione nella misura consentita dalla sporgenza dell’utensile. L’opzione “Sovrapposizione dolce” offre la possibilità di sovrapporre i punti di attacco e disimpegno. Un nuovo algoritmo migliora il calcolo del percorso utensile anche per la spianatura 3D con l’obiettivo di una lavorazione ancora più veloce, più uniforme e con una minore usura dell’utensile.

Sicurezza nella lavorazione “non presidiata”

Per garantire la sicurezza durante lunghi cicli di lavorazione non presidiati, hyperMILL consente ora di attivare il controllo rompitruciolo degli utensili nell’apposito database, rendendolo parte integrante del programma di lavorazione. Durante la generazione dell’NC, queste informazioni vengono elaborate con la macchina virtuale. Il programma NC generato contiene quindi la corrispondente chiamata della macro del controllo.

Sincronizzazione degli utensili con MES Hummingbird

Nella nuova versione, gli utensili del database hyperMILL possono essere sincronizzati con il sistema MES Hummingbird premendo semplicemente un pulsante. Gli utensili utilizzati per la programmazione CAM vengono trasferiti automaticamente al sistema di gestione utensili Hummingbird. Tutti gli altri processi, come l’attrezzatura, la misura, il monitoraggio e l’utilizzo degli utensili nelle macchine, vengono mappati nel MES Hummingbird, garantendo così uno scambio continuo di informazioni all’interno dell’azienda.

Efficienza per il futuro: le tecnologie CAD e CAM hanno un unico nome

OPEN MIND è da sempre conosciuta la sua soluzione CAD/CAM all’avanguardia che combina perfettamente le funzionalità CAD con la programmazione CAM. Questa stretta connessione comporta notevoli risparmi di tempo nella preparazione dei pezzi e dimostra che oggi non è più possibile avere un CAM senza CAD. Per sottolineare ulteriormente questo aspetto, hyperMILL unirà CAD e CAM in un unico nome a partire dalla versione 2024. Jasmin Huber, Director Marketing & Communications di OPEN MIND Technologies AG, spiega: “In hyperMILL CAD/CAM confluisce tutto quello di cui avete bisogno. Infatti, la nostra soluzione CAD/CAM completa potente e innovativa unisce tecnologie CAD e CAM uniche nel loro genere per processi continui ad alte prestazioni in entrambi i settori. In questo modo, consolidiamo il “CAD per CAM” per il futuro e rafforziamo ulteriormente il nostro software per gli utenti”.