Le tradizionali stampanti 3D a sinterizzazione metallo sono tendenzialmente appannaggio di grandi aziende a causa dei costi di investimento iniziale molto elevati. Oggi, grazie alla soluzione tecnologica CMF (Cold Metal Fusion) è possibile, in determinati casi, ottenere performance equivalenti e un abbassamento dei costi per acquistare e produrre componenti in acciaio o titanio.

Settori come l’aerospaziale, l’automotive e il medicale stanno già sfruttando i vantaggi offerti dalla stampa 3D di metalli perché hanno la possibilità di realizzare componenti personalizzati, leggeri e altamente resistenti diventa altamente strategico in questi settori. Aziende di medie dimensioni e persino startup possono ora permettersi di entrare in questo mercato con un investimento inferiori

Perchè COLD METAL FUSION?

Il principale vantaggio del processo ColdMetalFusion (CMF) è la possibilità di creare componenti in acciaio e titanio utilizzando stampanti 3D SLS normalmente impiegate per stampare polimeri plastici.

Questa tecnologia usa una polvere metallica brevettata da Headmade® Materials, caratterizzata da un sottile rivestimento polimerico, su ciascuna particella di metallo, che serve a legare le particelle durante il processo di sinterizzazione iniziale.

CMF si può usare sulle stampanti QLS230 e 260 di NEXA3D (distribuite in Italia da Nuovamacut Gruppo TeamSystem) che permettono di sinterizzare anche materiali polimerici come PA12, PA11, TPU o Polipropilene. I materiali compatibili con questa tecnologia includono acciaio inossidabile 316L, Acciao 17/4, Acciaio M2 e Titanio Ti6Al4V.

COLD METAL FUSION è un metodo a freddo?

Una domanda comune che sorge riguardo alla tecnologia CMF è: come può essere considerata un metodo COLD (“a freddo”) pur richiedendo la sinterizzazione a caldo?

In sostanza, durante il processo di stampa, il legante plastico viene fuso a basse temperature (intorno ai 50°C) raggiungibili attraverso l’intervallo di potenza dei sistemi di sinterizzazione a bassa potenza. Per fare un paragone un componente plastico in PA12 stampato con la stessa tecnologia viene fuso intorno ai 150 °C.

Pertanto, nonostante la sinterizzazione, CMF è considerato un processo “a freddo”. CMF è una tecnologia che ricorda lo stampaggio a iniezione di metalli che permette di creare rapidamente parti complesse senza la necessità di supporti.

Una volta stampato il componente con stampante QLS NEXA3D, è necessario un processo di (DEBINDING) in cui si immergono i pezzi stampati in una soluzione contente un solvente in grado di sciogliere la parte plastica dei pezzi stampati.

Una volta ultimato il processo i pezzi vengono inseriti all’interno di un forno per essere sinterizzati ed ottenere i componenti finali.

In quest’ultimo processo i pezzi subiscono un ritiro dimensionale del 12-15% a seconda del tipo di metallo utilizzato che viene gestito in fare software prima di stampare i pezzi.

Quali i vantaggi della CMF?

I principali vantaggi e benefici della CMF sono:

- Possibilità di stampare componenti metallici con QLS230 e QLS260, stampanti SLS in plastica/polimero a bassa potenza, senza la necessità di utilizzare costose stampanti SLS metalliche ad alta potenza

- Ideale e più conveniente rispetto allo stampaggio ad iniezione metallica MIM o alla pressofusione per la produzione di massa di parti perché non c’è necessità di realizzare stampi e attrezzature

- Costi e tempi competitivi per lotti che vanno dalle poche unità alle centinaia di pezzi.

Le industrie che trarranno maggiori benefici da questo metodo di produzione includono l’automotive, l’aerospaziale, il settore medico e i beni di consumo.

Le 5 industrie che traggono i maggiori vantaggi dalla stampa CMF

Automotive e Aerospaziale

L’impiego del CMF in questo settore consente di creare prototipi funzionali e produrre parti metalliche leggere, come supporti, staffe, e componenti del motore, che richiedono alta resistenza e durabilità caratteristiche indispensabili per migliorare l’efficienza del carburante e le prestazioni del veicolo.

La produzione di parti critiche per aeromobili, come componenti di motori o strutture leggere, beneficia della precisione e della capacità di creare geometrie complesse offerte dal CMF, l’uso di materiali come il titanio permette di ottimizzare il peso delle parti, aspetto essenziale per l’efficienza e la performance dei velivoli.

Medicale

CMF è ideale per la produzione di impianti medici personalizzati, come protesi articolari, grazie alla possibilità di creare strutture complesse e su misura con materiali biocompatibili. Il settore si affida alla produzione CMF anche gli strumenti chirurgici di precisione che hanno caratteristiche uniche come canali interni per il raffreddamento o la somministrazione di fluidi.

Beni di consumo

L’industria dei beni di consumo utilizza CMF per la produzione di articoli di lusso e personalizzati, come gioielli o accessori metallici di alta qualità, sfruttando la possibilità di creare design complessi e dettagliati.

L’industria dei beni di consumo utilizza CMF per la produzione di articoli di lusso e personalizzati, come gioielli o accessori metallici di alta qualità, sfruttando la possibilità di creare design complessi e dettagliati.

Utensileria e attrezzature industriali

CMF consente la produzione di utensili da taglio avanzati con canali di raffreddamento integrati e geometrie ottimizzate, migliorando la durata e le prestazioni. Componenti industriali su misura, come portautensili o parti di macchinari, possono essere prodotti rapidamente e con una qualità superiore grazie alla fusione a freddo.

CASI DI SUCCESSO

Per citare alcuni esempi, Study Cycles ha scelto la stampa 3D CMF per la produzione di parti in titanio. Questo ha migliorato l’efficienza nello sviluppo delle attrezzature sportive, ridotto i costi e permesso la produzione in loco.

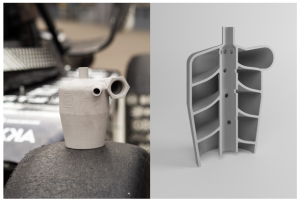

Un’altra storia di successo si trova nella competizione internazionale Formula Student, dove Headmade Materials ha sponsorizzato uno dei partecipanti. Nello specifico, il team dell’Università di Scienze Applicate di Esslingen (Germania) ha ricevuto un separatore aria/olio creato tramite Cold Metal Fusion.

Il componente, realizzato in lega di titanio Ti6Al4V, presenta un peso ottimizzato e un’elevata capacità di carico. Infine, il produttore tedesco di utensili Utilis AG ha anch’esso adottato il CMF. Ha sviluppato un portautensili da taglio in acciaio con un canale di raffreddamento interno unico, in grado di aumentare le prestazioni dell’utensile da taglio del 185%.

Queste applicazioni dimostrano la versatilità del processo Cold Metal Fusion, che permette di ottenere componenti metallici complessi, con un’elevata qualità superficiale e proprietà meccaniche eccellenti, rendendolo una soluzione competitiva per la produzione in serie e la prototipazione rapida.