Il Sentiero International Campus, grazie alle sue competenze, alle sue professionalità e disponibilità tecnologiche, è uno dei centri di ricerca industriale all’avanguardia in Italia per l’additive maufacturing.

La manifattura additiva, è una tecnologia che consente la produzione di oggetti di geometria complessa, in tempi molto ridotti. Ma questa è solo una estrema sintesi di questo processo produttivo.

Che cosa è l’Additive Manufacturing

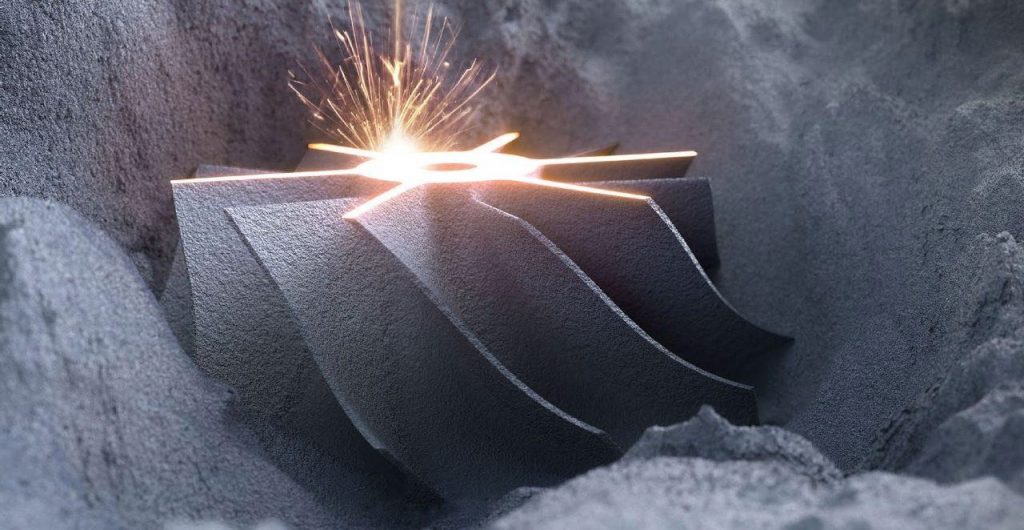

Nel campo della ricerca industriale, con Additive Manufacturing (AM), o più generalmente stampa 3D, si intende una famiglia di processi che condividono un comune attributo: la fabbricazione layer by layer, ossia strato su strato.

Nel campo della ricerca industriale, con Additive Manufacturing (AM), o più generalmente stampa 3D, si intende una famiglia di processi che condividono un comune attributo: la fabbricazione layer by layer, ossia strato su strato.

Ciascuno strato corrisponde ad una sezione trasversale di un modello 3D e, sovrapponendo questi strati l’uno sull’altro lungo un asse (tipicamente asse Z), si ottiene il componente desiderato. Tale processo di realizzazione è l’esatto opposto di quanto avviene con le tecnologie di fabbricazione tradizionali, come fresatura e tornitura, in cui il processo prevede la realizzazione dei componenti dal pieno per via sottrattiva.

Come funziona l’AM

L’attributo comune a tutti i processi di Manifattura Additiva è la realizzazione layer by layer.

Le tecnologie additive si differenziano principalmente in base al materiale processato: metallo o polimero.

Per il metallo, la tecnologia più utilizzata è quella denominata PBF (Powder Bed Fusion): un sistema laser o electron beam “disegna” la geometria corrispondente alla sezione in costruzione sulla superficie di un sottile layer di polvere metallica. Il passaggio del fascio provoca la fusione della polvere che, in pochissimi istanti, si solidifica. Una volta terminato il passaggio del fascio laser o elettronico, un nuovo strato di polvere viene aggiunto e il processo si ripete fino alla formazione delle parti metalliche finali.

Per il polimero una tra le tecnologie più diffuse è quella denominata FDM (Fused Deposition Modeling) che si basa sull’uso di un filamento di materiale termoplastico. Tale filamento, raccolto in bobine, viene fatto passare in un’apposita testa di estrusione a temperatura controllata, la quale porta a fusione/rammollimento il materiale. La testa di estrusione si muove nel piano secondo un percorso progettato e/o imposto dal software depositando via via il materiale.

Campi di applicazione della Manifattura Additiva

L’Additive Manufacturing permette una grande flessibilità nella progettazione, consentendo di costruire geometrie molto complesse e in alcuni casi ottenibili solo con tale tecnologia.

Nel mondo industriale, di seguito i principali campi applicativi:

- Prototipazione rapida: dal file virtuale al componente reale in poche ore.

- Realizzazione di geometrie con alto rapporto resistenza/peso ed estremamente complesse, non realizzabili con altre tecnologie.

- Canali di raffreddamento conformali.

- Componenti realizzati con materiali innovativi (esempio: materiali compositi a matrice metallica).

Caratteristiche dell’Additive Manufacturing

Come ogni tecnologia, anche la manifattura additiva offre punti di forza e svantaggi.

Questi processi produttivi sono indicati per la realizzazione di componenti dalla geometria complessa, permettendo sia la realizzazione di prototipi riducendone il tempo di sviluppo, sia la fabbricazione di componenti in piccoli lotti di produzione riducendone, a volte, il costo.

Una delle caratteristiche della tecnologia è la possibilità, attraverso un design ottimizzato (DfA, design for additive manufacturing DfAM), di ridurre il peso incrementando la resistenza meccanica delle parti. Ciò può portare anche ad un risparmio energetico del sistema oltre che ad una ottimizzazione delle performance dinamiche degli organi in movimento.

Tra gli svantaggi si ricorda che:

- in generale è una tecnologia che si adatta alla realizzazione di piccoli lotti di produzione.

- Per componenti in metallo, richiede lavorazioni post additive (trattamento termico, stress relieving, lavorazioni di finitura superficiale per abbattere le rugosità, lavorazioni CNC per accoppiamenti, etc.).

- È un processo che in generale può portare a costi per unità prodotta anche più elevati rispetto ai processi tradizionali. Il numero delle variabili che entrano in gioco è molteplice: la tecnologia utilizzata, la numerosità del batch di produzione, il materiale, la complessità geometrica, etc.

- Utilizzare queste tecnologie per la realizzazione di componenti ottenibili facilmente con tecnologie di lavorazione tradizionali può aver senso solo in fase prototipale al fine di ridurre i tempi di sviluppo.

Cosa fa Il Sentiero International Campus nel mondo della manifattura additiva

Il centro di ricerca industriale de Il Sentiero International Campus è impegnato nel campo dell’Additive Manufacturing in diversi ambiti:

Il centro di ricerca industriale de Il Sentiero International Campus è impegnato nel campo dell’Additive Manufacturing in diversi ambiti:

- Sviluppo di soluzioni per AM

- Design For Additive Manufacturing (DfAM).

Studio e sviluppo di nuove soluzioni a partire da componenti standard con design ottimizzato per la stampa 3D.

- Ottimizzazione topologica.

Grazie ai più moderni strumenti software di analisi FEM si riescono a simulare le condizioni di lavoro di un componente e, conoscendo le proprietà dei materiali, si riesce a predirne lo stato tensionale. Successivamente, grazie ai software di Generative Design, è possibile andare ad alleggerire il componente mettendo materiale solo dove necessario, generando così geometrie ottimizzate

- Realizzazione prototipi

Grazie agli impianti presenti presso le strutture dei Laboratori e Tecnologie di Modena e del suo network, è possibile realizzare i prototipi dei componenti studiati. L’attività di prototipizzazione consente ai clienti di testare e validare il design e le diverse soluzioni in tempi relativamente brevi.

- Ingegneria dell’affidabilità

Realizzazione di banchi prova per testare le nuove soluzioni: dai singoli componenti fino interi processi produttivi.

- Studio materiali e processi

Lo studio, la scelta e l’analisi dei materiali idonei all’applicazione e al futuro ambiente di lavoro è parte fondamentale del lavoro svolto. L’analisi delle caratteristiche dei materiali e il loro comportamento è possibile grazie agli strumenti presenti nei laboratori. Ciò consente di:

- qualificare i componenti in termini di prestazioni meccaniche/fisiche e resistenza alla corrosione;

- studiare le prestazioni e le applicazioni per materiali di nuova concezione;

- investigare nuove tecnologie di post processing e relative proprietà meccaniche ed elettrochimiche.

- Formazione

Grazie anche al proprio network, Il Sentiero International Campus per i propri clienti può organizzare corsi di formazione relativi sia al DfAM (Design For Additive Manufacturing) che all’implementazione della tecnologia nelle diverse realtà aziendali. Tali percorsi formativi prevedono l’applicazione dei concetti proposti durante il corso a case studies scelti dal cliente stesso.

In sintesi, nell’ambito della Manifattura Additiva, Il Sentiero è impegnato a fare ricerca industriale individuando le soluzioni ottimali al caso in studio.

Punti di forza de Il Sentiero nell’Additive Manufacturing

Grazie ai propri laboratori e al personale qualificato, rispetto ad altre realtà che svolgono attività di stampa 3D, Il Sentiero International Campus ha il vantaggio di possedere un know how specifico sui materiali, la loro scelta e la possibilità di seguire in prima persona indagini e test di laboratorio.

Grazie ai propri laboratori e al personale qualificato, rispetto ad altre realtà che svolgono attività di stampa 3D, Il Sentiero International Campus ha il vantaggio di possedere un know how specifico sui materiali, la loro scelta e la possibilità di seguire in prima persona indagini e test di laboratorio.

Infatti, sia in fase di sperimentazione che di realizzazione di prototipi, i ricercatori hanno la possibilità di condurre tutti i test necessari per caratterizzare completamente il materiale. Ciò risulta fondamentale anche nella messa a punto dei parametri di processo, in particolare quando si studiano materiali innovativi.

Molti service provider si limitano a realizzare i componenti e, quando ritenuto strettamente necessario, demandano a strutture esterne tali analisi.

La sinergia di competenze specifiche sulla tecnologia, sui materiali e sui processi insieme alla possibilità di operare su impianti dedicati e avere un laboratorio con personale qualificato risulta essere il connubio ideale per la comprensione profonda dei processi e dei risultati ottenibili da essi.

Il laboratorio di Additive Manufacturing de Il Sentiero

Il laboratorio di Additive Manufacturing de Il Sentiero International Campus si sviluppa su 120 mq nella sede di Magreta (MO), in un ambiente di lavoro sicuro e controllato. All’interno del laboratorio sono installate quattro stampanti: due per leghe metalliche e due per materiali polimerici.

Per la stampa in metallo, sono installate due macchine Laser-PBF Trumpf Sisma: la MySint100 e la MySint300. Le stampanti sono state qualificate per leghe di acciaio inossidabile AISI 316L, titanio Ti6Al4V, alluminio AlSi10Mg, Bohler AMPO M789. Le macchine differiscono solo per volume e capacità di stampa, ma il principio di funzionamento è il medesimo.

Le stampanti per i materiali polimerici, invece, utilizzano due tecnologie simili, ma differenti l’una rispetto all’altra. Per la stampa dei materiali termoplastici più comuni, quali PLA, TPU e ABS, è utilizzata la Kentstrapper Mavis, la quale sfrutta la tecnologia FDM. La sua semplicità costruttiva e il suo ampio volume di stampa garantiscono un facile cambio di materiale e la realizzazione di componenti anche molto grandi (40x40x70 cm). Ha la possibilità di utilizzare anche Biopolimeri. Viene utilizzata principalmente per la realizzazione di supporti per il laboratorio e dime per il posizionamento di utensili.

Discorso più approfondito merita la seconda stampante, la Markforged X7, che sfrutta una variante della tecnologia FDM, la CFF (Continuous Filament Fabrication). Tramite tale tecnologia, infatti, è possibile realizzare, direttamente da stampa 3D, dei veri e propri compositi (materiale plastico con fibre di rinforzo). La testina di stampa è dotata di due ugelli: da uno esce il polimero (poliammide) mentre dall’altro esce il filamento della fibra di rinforzo. La presenza della fibra, che può essere una tra fibra di carbonio, fibra di vetro e fibra di kevlar o fibra di vetro ad alta temperatura, permette di avere componenti la cui resistenza a trazione è di poco inferiore alla lega di alluminio, ma con un peso decisamente inferiore.

Due casi di successo significativi

Come detto, nell’ambito dell’Additive Manufacturing, lo studio delle proprietà dei materiali e le caratteristiche dei processi sono uno dei punti di forza de Il Sentiero. Proprio per questo, fra il 2019 e il 2020 è stata attivata una collaborazione con l’acciaieria Böhler. L’azienda nel 2019 stava proponendo una nuova lega di acciaio ibrida chiamata AMPO M789, specifica per additive manufacturing. La lega in questione prometteva caratteristiche ibride tra un acciaio 17-4PH e un AISI 316L. Grazie anche all’attivazione di una tesi magistrale presso la facoltà di Ingegneria dei Materiali dell’Università di Modena e Reggio Emilia, il materiale è stato approfonditamente studiato, soprattutto per quanto riguarda il suo comportamento a corrosione.

I risultati sono stati presentati in alcune conferenze scientifiche.

Fra gli svantaggi relativi all’utilizzo di tecnologie produttive AM con materiale metallico vi è la finitura superficiale. Molti componenti richiedono uno stato di finitura superficiale non raggiungibile dal solo processo AM. Questo influenza anche le diverse proprietà come la resistenza a corrosione. È quindi necessario prevedere uno o più passaggi post additive che permettano il raggiungimento della rugosità necessaria affinché risulti compliance con quella richiesta dall’applicazione.

Le tecniche di post-processing per ridurre la rugosità superficiale sono moltissime: dalla semplice sabbiatura alle tecniche di immersione in bagni elettrochimici.

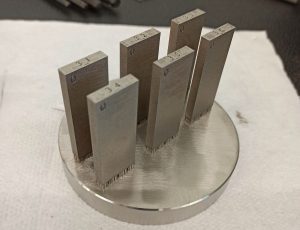

Su richiesta di un cliente, Il Sentiero ha intrapreso un progetto industriale di studio delle principali tecnologie ad oggi disponibili nel mercato europeo per valutare le performance in termini di rugosità raggiungibili/ottenibili. Il progetto di ampio respiro ha richiesto circa un anno e mezzo di tempo comprendendo diverse attività fra cui scouting tecnologico, individuazione di fornitori, design e realizzazione dei campioni, prove, misure e data analysis e report. I materiali presi in esame sono stati AISI316 e Ti6Al4V.

I test di laboratorio messi a punto (analisi rugosità, analisi al microscopio ottico ed elettronico, analisi tomografiche) hanno consentito di valutare l’efficacia delle singole tecniche di post processing prese in considerazione in termini di rugosità, “inquinamento” della superficie e rimozione di materiale.

Ad oggi si ha quindi una picture delle performance delle diverse tecnologie; ciò consentirà di scegliere il processo ottimale da adottare nei singoli casi in studio in funzione dell’applicazione e dei costi.