Protolabs ha collaborato con AEInnova per sviluppare un prototipo per l’alloggiamento di un sensore wireless autoalimentato che utilizza il calore della macchina che sta monitorando come propria fonte di energia termoelettrica. Caratteristiche imprescindibili: l’alloggiamento deve sia condurre il calore per l’alimentazione sia proteggere l’elettronica che ospita.

L’azienda sta attualmente testando 18 dispositivi pilota dei suoi prodotti InduEye e si è rivolta a Protolabs per creare un prototipo personalizzato.

Parlando del prodotto, David Comellas, CEO di AEInnova, ha dichiarato:

“Avevamo bisogno che il prototipo avesse un livello di qualità equivalente o addirittura superiore a quello del progetto industriale finale e che fosse consegnato in tempo e con una forma che potesse essere prodotta in serie. Abbiamo provato con molti fornitori, ma con scarso successo. Protolabs ci ha sicuramente sorpreso per la facilità dei rapporti, l’affidabilità, il feedback costruttivo e l’ottimo risultato“.

Parlando dello sviluppo, Manuel Blanche, Account Manager di Protolabs Europe, ha proseguito: “Abbiamo offerto il nostro supporto tecnico e li abbiamo guidati con miglioramenti e raccomandazioni sulla geometria dei pezzi e sui materiali più adatti“.

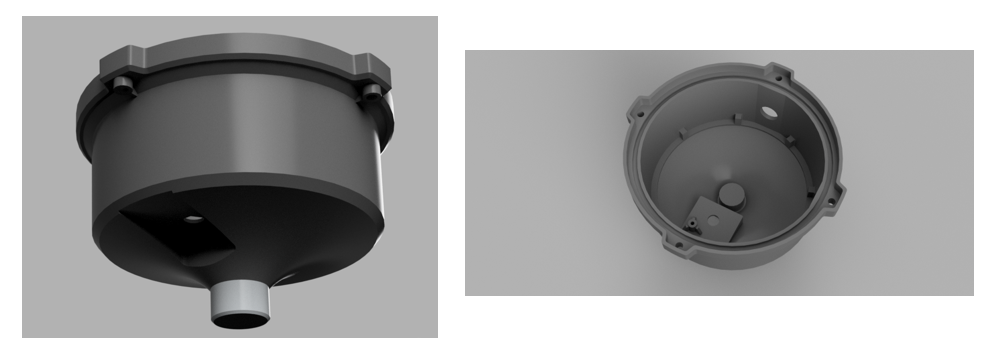

Il pezzo di cui AEInnova aveva bisogno deve avere una forma arrotondata e un leggero assottigliamento nella parte inferiore per la dissipazione del calore. È stato inoltre utilizzato un inserto metallico per favorire il montaggio e il trasferimento del calore. Il pezzo in plastica è stato realizzato tramite lo stampaggio a iniezione di materie plastiche, utilizzando PPS+GF40, ovvero solfuro di polifenilene con 40% di fibra di vetro, mentre l’inserto in metallo è stato prodotto utilizzando la lavorazione CNC ed è stato successivamente posizionato nello stampo per essere sovrastampato, ottenendo così il pezzo finale.

È la prima volta che Protolabs offre questo processo combinato. “Di solito i clienti ci inviano i loro inserti e sovrastampiamo il pezzo lavorato con una plastica. Ma con AEInnova, abbiamo deciso di produrre gli inserti noi stessi utilizzando il progetto che ci ha inviato il cliente. Di conseguenza, questo doppio servizio è diventato uno standard nella nostra offerta“, afferma Manuel Blanche.

Affrontare condizioni estreme

Il funzionamento e la durata dei prototipi vengono ora testati in veri ambienti industriali. Oltre a dover resistere alle alte temperature delle macchine, devono anche affrontare un’ampia gamma di condizioni difficili che si presentano quotidianamente.

“I nostri dispositivi sono progettati per l’uso all’aperto, devono resistere alle intemperie e alle condizioni climatiche più estreme, oltre che alla polvere, sporco, attacchi chimici, umidità e alle vibrazioni della macchina stessa“, sottolinea David Comellas.

Gli attuali test sull’alloggiamento del prototipo per InduEye indicheranno le eventuali modifiche da apportare prima di iniziare la produzione. Quando il prodotto sarà ultimato, AEInnova lo lancerà per industrie come le raffinerie di petrolio e i grandi impianti chimici.

L’azienda mira a crescere e a posizionarsi come leader nel settore. I finanziamenti europei sostengono l’uso del calore residuo per alimentare i dispositivi, per cui è stato fondamentale stabilire relazioni a lungo termine con i fornitori, come Protolabs.

Commentando la partnership con Protolabs, Andrés Ibáñez, Direttore del dipartimento di ingegneria meccanica di AEInnova, ha concluso: “Siamo rimasti sorpresi dalla qualità della finitura che ha soddisfatto tutte le nostre esigenze e si è distinta dai prodotti offerti da altre aziende. Poiché conoscono a fondo i prodotti, i materiali e i servizi che offrono, forniscono le migliori opzioni di produzione e progettazione. Siamo stati in grado di lavorare insieme durante l’intero processo“.

L’azienda sottolinea che le indicazioni fornite, la consulenza e la rapidità di risposta di Protolabs sono gli elementi che la contraddistinguono dalla concorrenza. Inoltre, la piattaforma di preventivazione online di Protolabs ha permesso loro di prezzare il pezzo in anticipo con raccomandazioni di produzione, in modo da poter ottimizzare il progetto per evitare errori futuri.

Il sensore InduEye è attualmente in fase di perfezionamento per ridurre le dimensioni dei componenti elettronici, pertanto saranno necessari nuovi alloggiamenti più piccoli che si prevede di sviluppare con Protolabs.