Carioca nasce dall’eredità di una delle aziende italiane leader nella produzione di articoli per colorare, scrivere e disegnare: Universal. Lo stabilimento di Settimo Torinese è il principale polo produttivo ed esporta oltre il 70% delle sue produzioni in oltre 80 Paesi.

Da più di 50 anni CARIOCA è simbolo del made in Italy, con prodotti ideati per sviluppare la creatività dei bambini in un gioco condiviso di inventiva e manualità.

I plc SIMATIC S7-1200 di Siemens, installati sulle presse e sulle macchine per l’assemblaggio e il confezionamento, consentono di ottenere un sistema stabile di rilevazione dati e applicazioni di automazione. La vera rivoluzione è stata adottare il protocollo OPC UA sul plc SIMATIC S7-1200, un prodotto nato come controllore, riconosciuto da sempre per la sua versatilità e flessibilità sul mercato. È proprio la sua flessibilità – e più precisamente gli ultimi firmware disponibili e l’implementazione delle funzionalità OPC UA server – che, utilizzata in maniera innovativa, ha permesso di andare ad accentrare e uniformare la trasmissione dati verso un livello superiore. Il processo produttivo è stato così digitalizzato e reso più efficiente.

Carioca oggi è in grado di trasferire, monitorare e raccogliere tutte le informazioni che le macchine sono in grado di fornire tramite uno strumento “fluido” e indipendente. Ciò consente di analizzare i principali motivi di guasto, così da adottare le giuste contromisure per rendere più efficiente l’intero sistema produttivo, monitorandolo in maniera costante.

L’obiettivo di CARIOCA è quello di diventare leader nell’educazione creativa dei bambini, per questo motivo è fondamentale “mantenere la leadership produttiva sul mondo del pennarello, che è quella che ha scritto la nostra storia”, afferma Giorgio Bertolo, General Manager in CARIOCA.

I pennarelli, infatti, costituiscono il 40% del fatturato della società e la loro produzione è 100% Made in Italy nello stabilimento di Settimo Torinese. Come prosegue Giorgio Bertolo, infatti, “la nostra forza è la sicurezza e la tracciabilità dei materiali. Stiamo costruendo un posizionamento leader anche per quanto riguarda la sostenibilità: visto che siamo molto più piccoli rispetto ai nostri competitor questo ci permette di portare un cambiamento più veloce. Crediamo nella circolarità e nell’utilizzo di plastiche riciclate”.

L’azienda, infatti, che conta 160 dipendenti e il cui stabilimento misura 21.000 metri quadri, ha recentemente preso l’impegno di sostituire l’illuminazione con un sistema LED e mediante pannelli fotovoltaici sopperire al 20% del fabbisogno energetico, inoltre ha anche lanciato una nuova linea di prodotti con almeno il 70% di plastica riciclata.

“Abbiamo deciso, in seguito a una ristrutturazione dell’azienda, di fare meno famiglie di prodotto ma di farle a un livello molto alto per poter competere a livello globale. Dobbiamo mantenere l’eccellenza produttiva e, la collaborazione con Siemens, nasce affinché – insieme ad altri fattori che stiamo implementando – ci aiuti a fare un salto di qualità”.

In Carioca sono presenti 3 diversi reparti: uno riguarda la produzione degli inchiostri; il secondo è dedicato all’iniezione della plastica; e infine il reparto di assemblaggio e confezionamento. Questi ultimi due pongono in qualche modo delle problematiche di efficienza, scarto e consumo energetico, come in qualsiasi altra azienda di grande produzione. Diventa allora indispensabile mantenere un’alta flessibilità produttiva, monitorare e ridurre gli scarti e ottimizzare risorse economiche, personali ed energetiche del processo.

Carioca, una produzione di (più di) un milione di pennarelli al giorno, una rete di 64 macchine, e un’idea del futuro molto precisa.

La parte produttiva dell’azienda si trova in toto nella sede principale a Settimo Torinese: è qui che si produce per intero tutto il mondo pennarello e quello delle penne a sfera. Persino gli inchiostri vengono formulati per il 95% all’interno dell’azienda, tutti atossici e a base d’acqua. Un reparto che vanta anche un grande know-how, detentore di garanzia di sicurezza grazie all’attenzione allo sviluppo del prodotto, fondamentale per raggiungere il target principale di Carioca, i bambini.

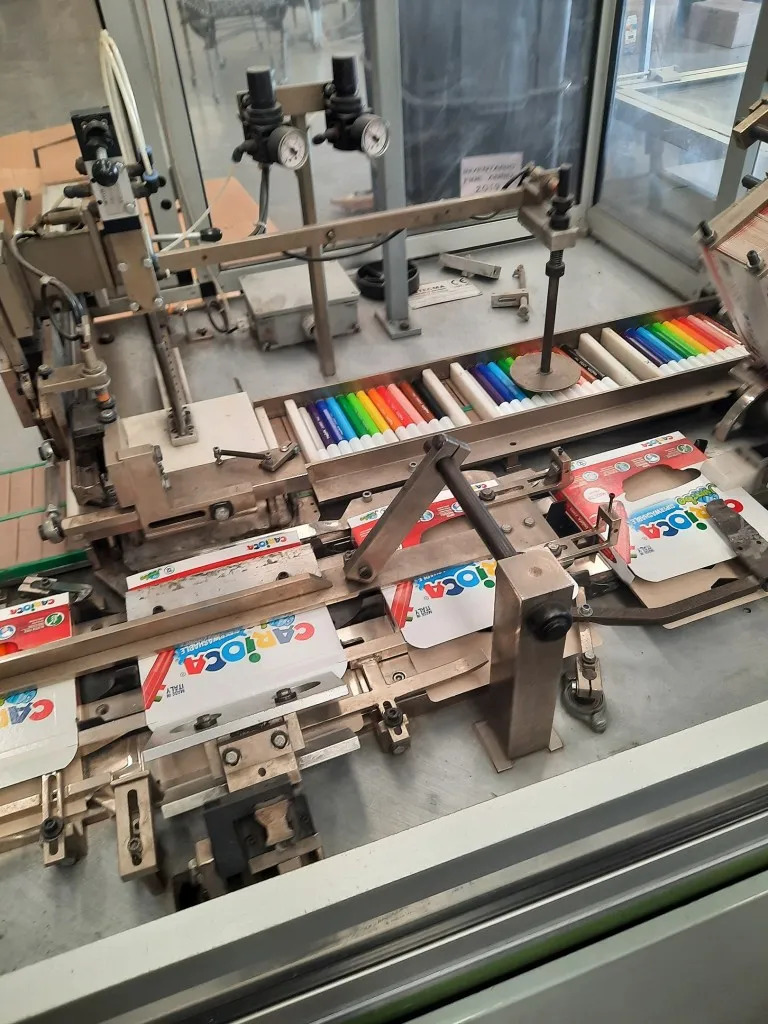

Questo il cuore del processo produttivo. A Settimo troviamo anche 34 presse ad iniezione per la stampa della plastica – che lavorano sempre su tre turni per ridurre gli scarti di accensione e spegnimento ed eliminare i problemi di attesa di entrata in temperatura che riducono l’efficienza – e 30 macchine per l’assemblaggio e il confezionamento.

Il Plant Director di Carioca, Luciano Mauro, entra nel dettaglio della produzione: “Produciamo dai 7/8.000 pezzi agli 11.000 pezzi all’ora. Facciamo più di un milione di pennarelli al giorno, quindi circa 300 milioni di pennarelli all’anno in 240 giorni. Al reparto di stampaggio per ogni pennarello vengono stampati 3 componenti plastici, arriviamo così a 3/4 milioni di pezzi al giorno. Tutto questo deve essere fatto mantenendo alta l’efficienza delle macchine e cercando di organizzare bene sia gli ordini di produzione sia i molti cambi che facciamo: noi facciamo colori, e ci sono almeno 12 colori in una confezione. Ogni volta che si fa un cambio colore si creano inefficienza e scarti”.

Le esigenze degli impianti Carioca e le soluzioni emerse

L’obiettivo dell’azienda, nello specifico, era quello di trasferire, monitorare e raccogliere tutte quelle informazioni che le macchine sono in grado di fornire e di farlo tramite uno strumento “fluido” – grazie al quale non si dovesse andare a intervenire in maniera diretta sul software delle macchine – e indipendente, che le andasse cioè a “collegare” anche quando fossero molto diverse fra loro.

Lo stabilimento, infatti, è dotato di macchine di diverso tipo: di nuova o di vecchia generazione, contenenti un plc Siemens, oppure macchine con in dotazione plc di altre marche, e addirittura macchine puramente elettromeccaniche senza alcun controllore.

L’esigenza, quindi, era quella di avere a disposizione tutte le informazioni in maniera coerente e fruibile e di poter analizzare, poi, con statistiche, i principali motivi di guasto, così da adottare le giuste contromisure per rendere più efficiente l’intero sistema produttivo, monitorandolo in maniera costante.

Per farlo, il team interno guidato da Luciano Mauro ha deciso di creare un’infrastruttura con un MES (Manufacturing Execution System) all’interno del loro stabilimento.

Carioca oggi: l’implementazione della tecnologia Siemens e l’adozione del protocollo OPC UA

“Da qui l’idea di installare dei plc Siemens”, racconta Luciano Mauro. “Durante diverse chiacchierate fatte insieme agli uomini Siemens della filiale di Torino abbiamo scelto il plc SIMATIC S7-1200, che ci avrebbe consentito di ottenere un sistema stabile di rilevazione dati e applicazioni di automazione”.

“Il plc SIMATIC S7-1200, come tutti i controllori, ovviamente legge ingressi, elabora programmi, scrive le uscite”, ci spiega in dettaglio il Product Manager di Siemens Alessandro Legaluppi. “Ma non fa soltanto questo: nel caso di Carioca rende disponibile un’interfaccia server che permette a chiunque (o meglio, a chi fa da OPC client, ed è in possesso dei permessi di accesso) di accedere ai dati e scambiarli in maniera facile, sicura e completa, con tutte le caratteristiche del protocollo OPC UA, visto che fra queste c’è anche quella di riuscire a trasmettere dati molti più corposi rispetto a una comunicazione standard, e in maniera più semplice da (ri)trovare”.

Ecco, quindi, che Siemens ha inserito nello stabilimento Carioca uno strumento versatile che, grazie al protocollo OPC UA, permette una comunicazione facile e leggera e rende inoltre fruibile la possibilità che in futuro Carioca implementi in autonomia nuove funzionalità nello stabilimento, visto il livello intuitivo del software di programmazione.

“Siamo felici di essere riusciti a rispondere direttamente a un’esigenza di Carioca in un contesto completamente diverso da quello in cui operiamo normalmente”, spiega Alessandro Legaluppi. “Da una macchina che una volta svolgeva – anche nella sua operatività standard – solo alcune funzioni, ora lo stabilimento Carioca dispone di un plc bi-operativo, quindi nulla vieta loro di gestire una nuova funzionalità all’interno della macchina, con grande flessibilità. Questa collaborazione è l’esempio di come alcune caratteristiche di prodotto possano rappresentare un modello di business diverso dal suo classico utilizzo come controllore, per uno strumento in grado di rispondere alle esigenze reali del cliente, che siano quelle di avere un plc o quelle di accentrare e uniformare la raccolta dati e inviarla in maniera sicura a un livello superiore”.