I sistemi pneumatici sono componenti essenziali di molti impianti di processo nei settori in cui vengono usate macchine accessorie, come chimica, farmaceutica e food & beverage. Pur essendo parte essenziale del processo, tuttavia, queste macchine spesso non sono collegate al sistema di controllo del processo stesso, che potrebbe non ricevere comunicazione di eventuali problemi con i sistemi pneumatici della macchina, provocando di conseguenza delle rotture. L'impianto potrebbe così continuare a produrre componenti che non potranno essere imballati o ulteriormente lavorati. Il nodo ASCO Numatics CHARM 580 semplifica il marshalling elettronico dei sistemi pneumatici.

architettura corrente

I sistemi di controllo del processo sono generalmente in grado di integrare i sistemi pneumatici attraverso l'implementazione di una rete fieldbus aggiuntiva. Questo approccio, tuttavia, può aggiungere complessità a causa della mappatura dei dati e, mentre una diagnostica supplementare è possibile, un secondo ambiente di programmazione, con i relativi costi, non sarebbe invece auspicabile e potrebbe non supportare con facilità la ridondanza nei sistemi di comunicazione ed alimentazione.

Nel 2016 Emerson ha introdotto il marshalling elettronico per i sistemi pneumatici, soluzione che consente agli utenti di integrare con facilità le isole di valvole ASCO Numatics della serie 580, con il sistema di controllo DeltaV di Emerson per una soluzione di sistema I/O e pneumatico Emerson Automation completa.

Cos'è il marshalling elettronico?

I Control Engineer ed i responsabili di progetto che lavorano su impianti di lavorazione a ciclo continuo, o orientati alla produzione in lotti, conoscono bene i problemi associati alla messa in servizio degli ingressi e delle uscite nei sistemi di controllo distribuiti. Il metodo tradizionale implica il collegamento del dispositivo di campo attraverso il cablaggio multi-core, collegato alle morsettiere nei cabinet di controllo, con ogni collegamento inter-smistato manualmente alla sua scheda I/O appropriata. All'aumento della complessità del sistema e del numero di collegamenti, corrisponde l'inevitabile crescita delle modifiche I/O e l'emergere di difficoltà legate al monitoraggio di ogni singolo collegamento fisico nel pannello di marshalling. Ogni modifica significa costi, ritardi e, cosa ancora più importante, rischi al progetto. L'aggiunta di ridondanza provoca ancora più problemi. Inoltre, la manutenzione futura e la modifica dei sistemi sono spesso complicate dai cambiamenti del personale e dalla mancata conoscenza del sistema, che possono influire in maniera negativa sui tempi di fermo macchina.

Nonostante il marshalling manuale sia tuttora ritenuto adeguato per progetti di piccole dimensioni, processi continui ed in lotti su larga scala – in settori come quelli chimico, farmaceutico e del food, in cui la mancata produzione può dare luogo a costi realmente eccessivi – si rivolgono sempre più frequentemente a strategie di progettazione dei sistemi di processo affidabili e che non implicano rischi.

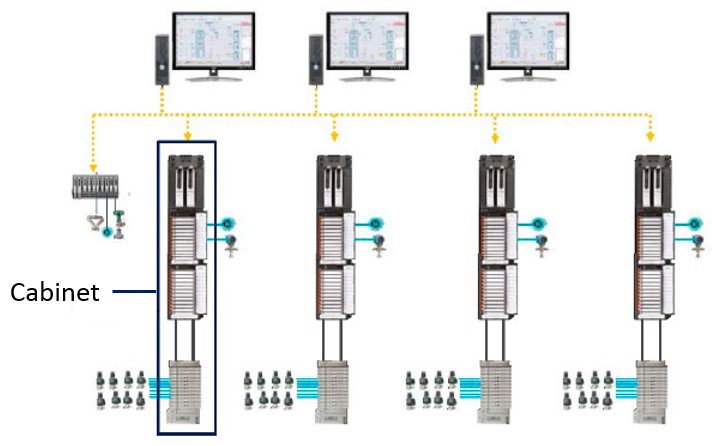

Il marshalling elettronico elimina le operazioni che richiedono molta manodopera, necessarie con il marshalling manuale. I cavi dal campo sono ancora collegati al cabinet di marshalling, ma a partire dal cabinet i collegamenti verso i controller sono gestiti elettronicamente. Ora è possibile mappare ogni canale I/O verso ogni controller. Emerson gestisce questa mappatura con i suoi CHARM (CHARacterisation Modules), ovvero schede di conversione da analogico a digitale che possono essere caratterizzate per eseguire qualsiasi funzione di segnale (AI, AO, DI, DO, RTD e così via). I moduli sono agganciati a schede CHARM I/O (CIOC), che sono a loro volta montate su morsettiere su guida DIN in cui viene disposto il cablaggio in campo; il dispositivo da campo viene identificato e la scheda CHARM appropriata viene configurata e smistata elettronicamente mediante un bus digitale nascosto verso qualsiasi controller presente nel sistema. Il collegamento della comunicazione e dell'alimentazione completamente ridondante è incluso, ed il rilevamento automatico di ogni canale I/O permette un'esecuzione facile delle modifiche relative ad identificazione, configurazione, diagnostica e progettazione da parte del sistema di controllo distribuito.

La tecnologia offre svariati vantaggi, dalle prime fasi della progettazione alla messa in servizio, e per tutta la durata della produzione. Dal momento che è possibile collegare a controller specifici ingressi ed uscite analogici o digitali di qualsiasi tipo in ogni fase del progetto senza il ricablaggio manuale, è più facile preventivare i costi dell'hardware e della progettazione fin dall'inizio. Le modifiche alla progettazione, come l'aggiunta o la modifica di I/O, possono essere realizzate senza dover ricorrere ad una manodopera intensiva e costi di ricablaggio particolarmente alti. I progetti diventano più gestibili e più sicuri. La configurazione e la diagnostica sono eseguite da un'unica piattaforma software integrata: DeltaV Explorer di Emerson. E' importante ricordare che i Costi Complessivi di Proprietà vengono notevolmente ridotti in considerazione dell'aumentata affidabilità e sicurezza dei processi produttivi e della conseguente diminuzione dei tempi di fermo macchina.

Integrazione delle isole di valvole pneumatiche nei sistemi di automazione con la tecnologia CHARM

Il CHARM della serie 580 consente ai Control Engineers ed ai responsabili di progetto che lavorano su progetti di produzione a ciclo continuo o in lotti, di adottare un approccio semplice, economico e rapido all'integrazione dei sistemi pneumatici all'interno dell'ambiente di controllo del processo. Il nodo facilita il collegamento singolo dal campo al sistema di controllo distribuito DeltaV di Emerson offrendo funzioni di marshalling elettronico, configurazione nativa e diagnostica, oltre alla ridondanza incorporata, per un'architettura di sistema completamente integrata.

Con l'introduzione del nodo CHARM 580 di ASCO Numatics, è possibile effettuare l'integrazione dei sistemi pneumatici con il marshalling elettronico all'interno di un'unica piattaforma di rete. Il nodo CHARM 580 si collega direttamente al sistema DeltaV attraverso la base di supporto CHARM, e combina in maniera nativa il rilevamento automatico ed il marshalling elettronico mediante un collegamento di comunicazione ed alimentazione ridondante, consentendo di sfruttare appieno le capacità diagnostiche native del DeltaV. Dal sistema di controllo distribuito, ogni valvola pilota è gestita nello stesso identico modo degli altri ingressi e delle altre uscite del sistema. Il sistema di controllo distribuito è in grado di identificare e smistare tutti i collegamenti pneumatici mediante un unico collegamento ridondante con fino a 48 uscite di elettrovalvole collegate ad ogni nodo CHARM.

Il nodo CHARM 580 si interfaccia con le isole di valvole della serie 500 ASCO Numatics. Queste valvole di controllo direzionale "plug-in" ad alte prestazioni offrono la massima portata comparata alla loro dimensione, e contribuiscono a mantenere compatto l'ingombro della macchina ed a ridurre i costi del sistema, oltre ad essere accompagnate da una gamma completa di accessori ed opzioni che semplificano l'installazione, la configurazione e la modifica.

Costi e benefici a lungo termine

Se confrontata con il cross-marshalling manuale, una soluzione basata sulla tecnologia CHARM con marshalling elettronico offre diversi vantaggi, che aumentano con l'introduzione di un fieldbus come PROFIBUS-DP. L'eliminazione di una rete secondaria consente di ridurre notevolmente i componenti, I/O associati, cablaggio e tempo necessario per la messa in servizio. La soluzione a rete singola di Emerson sottintende una responsabilità unica per prodotti, documentazione e supporto, con risparmi per personale, risorse di programmazione e formazione del sistema. Il numero ridotto di componenti ed il collegamento diretto equivalgono ad un minor rischio di guasti del sistema. Le modifiche alla progettazione nel corso dello sviluppo del progetto e la risoluzione dei problemi sono più semplici grazie al controllo intelligente integrato e dotato delle funzioni di autorilevamento e di diagnostica sempificata della stazione di lavoro. Il tempo di fermo macchina è notevolmente ridotto grazie alla diagnostica integrata direttamente sull'isola di valvole o visualizzata sulla stazione di lavoro dei sistemi DeltaV. Il collegamento ridondante garantisce la sicurezza e riduce i tempi di inattività richiesti per eseguire la manutenzione. Un altro vantaggio è la flessibilità nel controllo di processo, grazie al fatto che ogni CHARM I/O, dai sensori di corrente e tensione agli allarmi ed alle valvole pilota, condividono la stessa configurazione DeltaV Explorer, e sono disponibili nel "cloud" su ogni controller nella rete.