Eaton svilupperà un innovativo progetto di sinergia elettro-idraulica per Pietro Carnaghi, allo scopo di migliorare le prestazioni del sistema oleodinamico dell’azienda italiana produttrice di macchine utensili ad alte prestazioni, quali torni verticali di grandi dimensioni, fresatrici e sistemi Gantry. Attraverso l’implementazione della soluzione SmartWire-DT e grazie alla sinergia elettro-idraulica sviluppata per l’intero parco macchine l’azienda ha innovato il tradizionale processo di produzione – ora particolarmente competitivo – con notevoli benefici in termini di riduzione di costi e tempi di diagnosi e di intervento, elementi chiave per supportare la competitività del business.

L’esigenza di Pietro Carnaghi

Pietro Carnaghi è specializzata nella produzione di macchine utensili ad alte prestazioni utilizzate nei settori della produzione di energia, aerospaziale, delle attrezzature minerarie e del movimento terra. È leader mondiale nella produzione di torni verticali di grosse dimensioni e offre, oltre ai macchinari, anche le sofisticate tecnologie di lavorazione che contribuiscono alla risoluzione di tutti i problemi produttivi dei clienti. È ormai un consolidato punto di riferimento nel panorama internazionale dei produttori di macchine utensili, grazie al continuo e costante sviluppo delle tecnologie e delle idee.

La relazione con Eaton, che dura da quasi 40 anni, ha portato le due aziende a sviluppare soluzioni rivoluzionarie per migliorare le prestazioni delle macchine. In questa occasione, Pietro Carnaghi si è rivolta a Eaton per accelerare il processo di montaggio delle macchine e di controllo della centrale oleodinamica, che precedentemente richiedeva un lungo processo di cablaggio e verifica influenzando, di conseguenza, i tempi di consegna delle macchine.

“La riduzione dei tempi di consegna era per noi un fattore determinante per continuare a essere leader di mercato”, ha dichiarato Giorgio Mazzola, Direttore Tecnico di Pietro Carnaghi. “Eaton è un nostro partner da anni e, dopo gli ottimi risultati dell’adozione della soluzione SmartWire-DT, cercavamo un quid che ci permettesse di implementare anche l’area diagnostica e rafforzare i servizi che offriamo a livello globale.”

Il supporto di Eaton

Eaton ha lavorato per identificare una soluzione “intelligente e rivoluzionaria” con l’obiettivo di migliorare le prestazioni del sistema oleodinamico, ridurre i costi e i tempi di diagnosi e di intervento. La capacità di realizzare sinergie elettro-idrauliche, frutto dell’esperienza e della leadership maturate in entrambi i settori ed elemento distintivo dell’offerta della società americana, è stata determinante per Pietro Carnaghi.

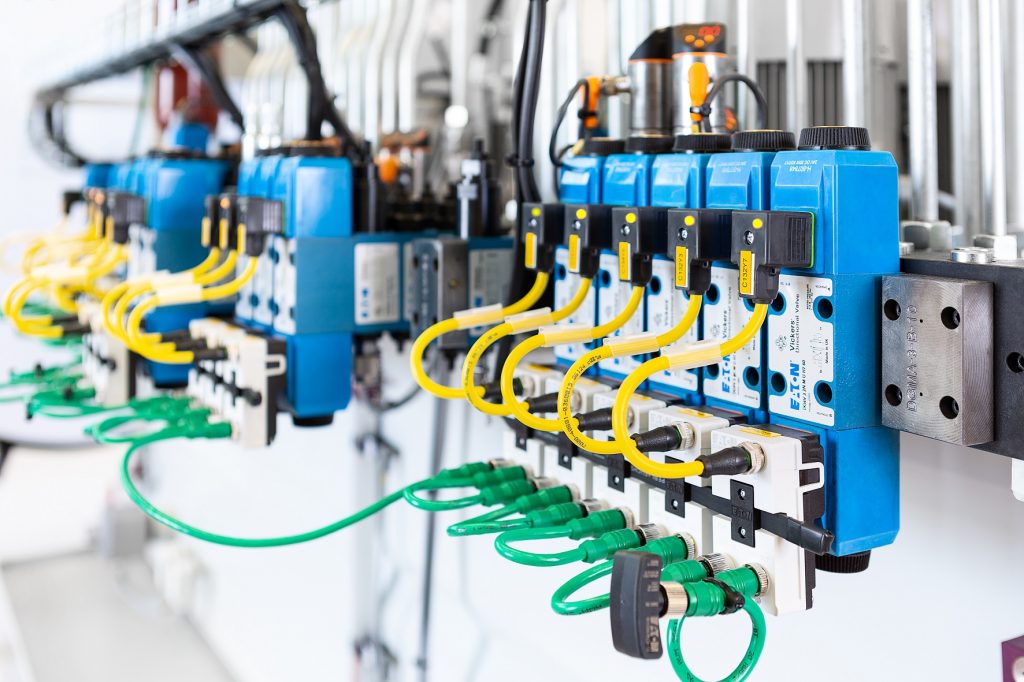

Eaton ha quindi proposto di implementare SmartWire-DT, con una soluzione che ora interessa anche l’esterno del quadro elettrico e consente di individuare gli errori in maniera più semplice e immediata grazie alla segnalazione a LED – e che soprattutto ne facilita la risoluzione in minor tempo. L’interfaccia di Eaton ha consentito che il livello gestionale della macchina si arricchisse di nuove funzioni e contestualmente guadagnasse in semplicità. In particolare, la diagnostica beneficia della nuova implementazione poiché il sistema abilita interventi e supporto remoto immediato ai clienti finali in tutto il mondo. Tutto il processo costruttivo risulta snellito e attraverso il PLC è possibile ricevere importanti informazioni riguardanti lo stato dell’impianto.

“Lavoriamo con Pietro Carnaghi da decenni e abbiamo voluto proporre quello che è uno degli elementi distintivi e differenzianti della nostra offerta: le soluzioni elettro-idrauliche. Le centrali di potenza sono infatti progettate nella sede italiana di Pessano con Bornago, in provincia di Milano, dove vengono integrati i componenti elettro-idraulici al fine di aumentare le prestazioni del sistema, ridurne la complessità realizzativa, aumentarne le possibilità diagnostiche e avere accesso a nuovi scenari relativi alla manutenzione predittiva,” spiega Massimo Bartolotta, Segment Marketing Manager MOEM di Eaton Italia. “In questo modo abbiamo la possibilità di seguire i clienti a partire dalla definizione della soluzione che meglio ottimizza le specificità dell’applicazione fino alla messa in servizio del macchinario.”

I benefici ottenuti e attesi

L’adozione di SmartWire-DT ha portato diversi vantaggi: dal cablaggio – più veloce e meno invasivo, con una riduzione del 75% dell’ingombro e dello spazio e che facilita anche la condivisione di un maggior numero di informazioni e l’individuazione di errori e problemi – fino ad una migliore diagnostica da remoto.

“La tecnologia SmartWire-DT garantisce migliorie importanti che riguardano la maggiore affidabilità e la possibilità di eseguire diagnostica da remoto. Siamo riusciti a passare da un processo di produzione tradizionale a uno innovativo e molto competitivo. Soprattutto, questa tecnologia ci ha permesso di ottimizzare i tempi di costruzione delle macchine e addirittura di dimezzare i tempi di collaudo, elemento imprescindibile per restare leader di mercato. In aggiunta, stiamo strutturando un dipartimento di service a livello globale, un servizio abilitato da SmartWire-DT che ci consente di identificare subito la tipologia di intervento necessario e di capire come procedere, ovvero se è sufficiente inviare dei pezzi di ricambio o se è necessaria la presenza di un tecnico,” ha dichiarato Roberto Massara, responsabile automazione di Pietro Carnaghi. “Oggi siamo in grado di fare le diagnosi da remoto in qualsiasi situazione. Gestendo un business attivo a livello globale, si tratta di un elemento strategico ci ha permesso di ridurre gli interventi del 60%, con delle ricadute significative a livello economico che hanno contribuito a consolidare la nostra posizione di leader di mercato.”